Способ изготовления строительных блоков

Иллюстрации

Показать всеРеферат

Изобретение относится к области деревообработки и может быть использовано при производстве многопустотных блоков из древесных и сельскохозяйственных отходов. Цель изобретения - увеличение производительности процесса при изготовлении пустотных блоков и повышение их качества. Пресс-массу на основе древесных отходов укладывают в пресс-форму и проводят прессование в три этапа. На 1-ом этапе пресс-массу уплотняют до получения плотности 200 - 500 кг/м<SP POS="POST">3</SP> при нормальной температуре в течение 20 - 30 с, на 2-ом этапе сначала осуществляют нагрев продувкой газом с температурой 250 - 300°С попеременно с противоположных стенок формы под давлением 0,2 - 0,5 МПа в течение 20 - 30 с, затем пресс-массу уплотняют до получения плотности 700 - 1200 кг/м<SP POS="POST">3</SP> в течение 20 - 30 с, на 3-ем этапе осуществляют выдержку в течение 80 - 240 с, причем пустоты формируют пустотообразователями при кратковременной вибрации, при укладке пресс-массы на 1-ом этапе прессования и на 2-ом этапе прессования после нагрева, а после 2-го этапа прессования обрабатывают поверхность блока тальком. 6 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е С KMX

РЕСПУБЛИК (51)5 С 04 В 40/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. (21) 4617336/33 (22) 18.11.88 (46) 07.07.91. Бюл. М 25 (71) Всесоюзный научно-исследовательский институт деревообрабатывающей промышленности (72) Г.Н, Вахтеров, Н.Б. Шпигарев, А.А. Хатилович, A.È. Ермаков, О.E. Елманов и Л.B. Миролюбова (53) 666.982.7(088.8) (56) Каратаев Э.И. и др. Производство строительных материалов из древесных отходов. — M.: Лесная промышленность, 1977, с. 79. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ (57) Изобретение относится к области деревообработки и может быть использовано при производстве многопустотных блоков из древесных и сельскохозяйственных отходов, Цель изобретения — увеличьние производительности процесса при изготовлении

Изобретение относится к деревообработке и может быть использовано в технологических линиях по производству многопустотных блоков из древесных(опилки, стружка, кора) и сельскохозяйственных (костра конопли, льна, гузапая, кенаф, шелуха риса, подсолнечника и т.д.) отходов.

Цель изобретения — увеличение производительности процесса при изготовлении пустотных блоков и повышение их качества.

Сущность способа заключается в том, что пресс-массу на основе древесных отходов укладывают в пресс-форму и проводят прессование в три этапа: на первом этапе пресс-массу уплотняют до получения плот„„. ЮÄÄ 1661175 А1 пустотных блоков и повышение их качества.

Пресс-массу на основе древесных отходов укладывают в пресс-форму и проводят прессование в три этапа. На 1-м этапе пресс-массу уплотняют до получения плотности

200-500 кг/м при нормальной температуре

3 в течение 20 — 30 с, на 2-м этапе сначала осуществляют нагрев продувкой газом с температурой 250-300 С попеременно с противоположных стенок формы под давлением 0,2 — 0,5 МПа в течение 20 — 30 с, затем пресс-массу уплотняют до получения плотности 700 — 1200 кг/м в течение 20 — 30 с, на

3-м этапе осуществляют выдержку в течение

80 — 240 с, причем пустоты формируют пустотообразователями при кратковременной вибрации, при укладке пресс-массы на 1-м этапе прессования и на 2-м этапе прессования после нагрева, а после 2-го этапа прессования обрабатывают поверхность блока тальком. 6 ил„1 табл. ности 200 — 500 кгlм при нормальной темпе- Ch з ратуре в течение 20 — 30 с, на втором этапе сначала осуществляют нагрев продувкой газом с температурой 250 — 300 С попеременно с противоположных стенок формы под (у давлением 0,2-0,5 МПа в течение 20 — 30 с, затем пресс-массу уплотняют до получения плотности 700-1200 кг/м в течение з

I д

20 — 30 с, на третьем этапе осуществляют выдержку в течение 80 — 240 с, причем пустоты формируют пустообразователями при кратковременной вибрации, при укладке прессмассы на первом этапе прессования и на втором этапе прессования после нагрева. а после второго этапа прессования обрабатывают поверхность блока тальком.

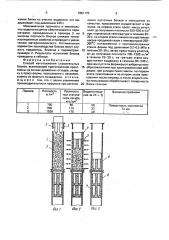

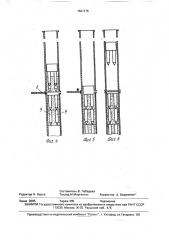

Иа фиг. 1 показана операция загрузки пресс-массы в канал; на фиг, 2 — первый этап прессования — уплотнение пресс-массы до 200 — 500 кг/м и операция продувки брикета горячими газами, на фиг. 3- второй этап прессования до конечной плотности брикета 700 — 1200 кг/м; на фиг. 4 — операз, ция распрессовки брикета и выдвижение опорной пластины в нерабочее положение, йри котором осуществляется операция наНесения разделительной смазки на торец блока, на фиг. 5 — операция перемещения

Цлока в канале на третий этап прессования„ окончательное отверждение связующих добавок под давлением и нанесение разделительной смазки на плоскость опорной

Пластины; на фиг. 6 — операция выдвижения опорной пластины в рабочее положение и выдвижение пустотообразователей в исходНое положение.

Устройство для прессования пресс-массы 1 содержит формующую полость-канал 2 с пустотообразователями 3, стенки 4 канала

3 выполнены с отверстиями 5 и снабжены г ластинами 6.

Способ производства строительных многопустотных блоков из древесных или сельскохозяйственных отходов заключается в следующем.

Пресс-массу 1 засыпают в формирующий канал 2 и при помощи гидроцилиндра (не показан), оснащенного пустотообразоEIàTåëÿìè 3, прессуют до плотности 200500 кгlм, После подпрессовки до заданной плотности (фиг. 2) через противоположные боковые стен ки 4 попеременно (изменяя направление) пропускают горячий газ (250—

300 С). В течение 20 — 30 с г ресс-массу таким образом нагревают до 140-20О С, после чего брикет 7 уплотняют до конечной плотности 700 — 1200 кг/м (фиг, 3) и выдерживают в течение 20 — 30 с для того, чтобы блок 8 приобрел транспортабельную прочность.

В процессе прессования пустотообразователи 3 вибрируют (вибратор на показан), что обеспечивает образование пустот

9 в уплотненном слое пресс-массы.

За время выдержки 20-30 с связующие добавки частично образуют прочностные связи между частицами, что позволяет, не разрушая структуру блока 8, продвинуть его вдоль канала 2 на следующую позицию.

На третьей позиции при заданной плотности блоки 8 выдерживают в течение 80 — 240 с. С этой целью снимают давление с блока

8 (фиг. 4) и опорную пластину 6 выдвигают в нерабочее положение.

Далее полусформировавшийся блок при помощи гидроцилиндра с пустотообраэователями 3 продвигают по каналу. При

Ф этом в результате торцового давления продвигают вдоль канала и остальные блоки, крайний из которых в готовом виде вытесняется из канала последующим блоком и отправляется на складирование. Давление, необходимое для обеспечения заданной плотности на третьем этапе прессования, обеспечивается эа счет трения граней блоков 8 о стенки 4 канала 2.

Далее пустотообразователи 3 выдвигают в исходное положение, на опорную пластину 6 наносят слой разделительной смазки и пластину выдвигают в рабочее положение. Цикл повторяют, Изготавливают многопустотные блоки из древесных частиц габаритными размерами 500х250х200 мм и плотностью

700 — 1200 кгlм .

Пример 1, Готовят пресс-массу на основе древесных частиц, содержащую компоненты, мас,%:

Древесные отходы 50

Магнезит 30

Раствор хлористого магния плотностью

1,2 г/см 20

Пресс-массу из древесных частиц, обработанных минеральными вяжущими добавками, уплотняют до плотности 200 кг/м при температуре окружающей среды и выдерживают в течение 20 с с тепловой обработкой путем продувки горячим газом температурой 250 С и давлением 0,2 МПа, затем прогревают пресс-массу до 140 С, брикет уплотняют до плотности 700 кг/м и выдерживают в течение 20 с, далее после распрессовки на контактируемые концы блоков наносят разделительную смазку, например тальк, и продвигают блок на участок выдержки, где его выдерживают в течение

80 с, Пример 2. Выполняют по примеру 1 причем пресс-массу уплотняют до 350 кг/м при температуре окружающей среды и выдерживают в течение 25 с с продувкой горячим газом 280 С при давлении 3,5 МПа, прогреваю» массу. до 170 С, затем брикет уплотняют до 900 кгlм и выдерживают в течение 25 с, После распрессовки и продвижения блока на участок выдержки, его выдерживают 160 с.

Пример 3. Выполняют по примеру

1, причем пресс-массу уплотняют до 500 кг при температуре окружающей среды и выдерживают в течение 30 с с. продувкой горячим газом при 300 С и давлении 0,5 МПа до прогрева массы до 200 С, затем брикет уплотняют да 1200 кг/м и выдерживают в течение 30 с. После распрессовки и продви1661175 жения блока на участок выдержки. его выдерживают под давлением 240 с.

Максимальная прочность и минимальное водопоглощение обеспечиваются параметрами, приведенным в примере 3, но высокая плотность блоков снижает теплоизоляционные свойства и приводит к увеличению материалоемкости. Оптимальным вариантом производства блоков могут служить параметры, близкие к параметрам. примера 2. Результаты испытаний блоков приведены в таблице.

Формула изобретения

Способ изготовления строительных блоков, включающий приготовление прессмассы на основе древесных отходов, укладку в пресс-форму, прессование с нагревом, выемку из формы и охлаждение, о т л и ч аю шийся тем, что, с целью увеличения производительности процесса при изготовлении пустотных блоков и повышения их качества, прессование осуществляют в три этапа: на первом этапе пресс — массу уплотняют до получения плотности 200 — 500 кг/м з

5 при нормальной температуре в течение 20—

30 с, на втором этапе сначала осуществляют нагрев продувкой газом с температурой 250300 С попеременно с противоположных стенок формы под давлением 0,2-0,5 МПа в

10 течение 20-30 с, затем пресс-массу уплотняют до получения плотности 700-1200 кг/м з в течение 20-30 с, на третьем этапе осуществляют выдержку в течение 80 — 240 с, причем пустоты формируют вибропустото15 образователями при кратковременной вибрации: при укладке пресс-массы, на первом этапе прессования и на втором этапе прессования после нагрева, а после второго этапа прессования обрабатывают поверхность

20 блока тальком.

1661175

Составитель В, Лебедева

Техред M,Mîðãåíòýë Корректор A. Осауленко :-

Редактор Н, Яцола роизводственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 2095 Тираж 435 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5