Способ термической обработки поперечных сварных швов тел вращения

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов воздействиями тепловых полей и может найти применение при разработке режимов местной термической обработки сварных конструкций, например, для снятия остаточных напряжений. В обрабатываемой зоне создают локальные термонапряжения, превышающие предел текучести обрабатываемого материала путем перемещения по спиральной траектории локального теплового пятна с фиксированной температурой, а также с заданным шагом спирали. 1 з.п.ф-лы, 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 Р 9/50

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ! (3) Vco лО N

Vz Nd (21) 4462697/02 (22) 18.07,88 (46) 07.07.91.Бюл,N 25 (71) Челябинский политехнический институт им. Ленинского комсомола (72) С.В.Сериков, О.cb.Чернявский и

А.В,Ильин (53) 621,78.012,5(088.8) (56) Руссиян А.В. и Луговской В.П, Сварка и термическая обработка сварных соединений оболочек и труб..М.: Машиностроение, 1976, с.185. 1, Изобретение относится к обработке металлов воздействием тепловых полей и может найти применение при разработке . режимов местной термической обработки сварных конструкций, например, для снятия остаточных напряжений.

Целью изобретения является снижение остаточных напряжений и энергоемкости процесса.

Способ включает нагрев и охлаждение.

В обрабатываемой зоне создают локальные термонапряжения, превышающие предел текучести обрабатываемого материала путем перемещения локального теплового пятна с температурой

Т = 2 ст,/а Е + Т, (1) по спиральной траектории, причем шаг спирали определяют из соотношения, no =—

nd

К (2) „„Я „„1661230 А1 (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ПОПЕРЕЧНЫХ СВАРНЫХ ШВОВ ТЕЛ ВРАЩЕНИЯ (57) Изобретение относится к обработке металлов воздействиями тепловых полей и может найти применение при разработке режимов местной термической обработки сварных кОнструкций, например, для снятия, остаточных напряжений. В обрабатываемой зоне создают локальные термонапряжения, превышающие предел текучести обрабатываемого материала путем перемещения по спиральной траектории локального теплового пятна с фиксированной температурой, а также с заданным шагом спирали. 1 з.п. ф-лы, 2 ил., 1 табл.

°а отношение линейных скоростей, движения тепло вого пятна по периметру оболочки и вдоль оси симметрии определяют формулой д где сгг — предел ткучести материала; а — коэффициент теплового расширения материала;

Š— Модуль Юнга;

d--(1 2)S — линейный размер теплового пятна вдоль оси симметрии изделия, где S — толщина стенки изделия; и — количество тепловых пятен по периметру, 1-5;

То — температура окружающей среды; й=(5 25) — число полных оборотов теплового пятна, один оборот которого осуществляется за время его перемещения вдоль оси

1661230 изделия на величину d и исключает при этом гофрообразование;

Π— наружный диаметр изделия;

Чу — угловая скорость движения теплового пятна по периметру оболочки;

V< — осевая линейная скорость движения теплового пятна.

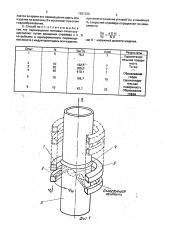

На фиг.1 показано устройство для осу,Ществления данного способа; на фиг.2— графики, поясняющие способ.

Устройство содержит индуктор 1 генеатора токов высокой частоты (ТВЧ), охлажающий водяной спрейер 2 и трубную аготовку (трубу, оболочку) 3.

Индуктор 1 и спрейер 2 устанавливают осесимметрично относительно обрабатыва ьмой заготовки на расстоянии (1+2)0 от плоскости. сварного шва 4. После этого

Включают привод вращения водяного прейера с некоторой угловой скоростью (и = 0,5 — 60 об/мин), генератор.ТВЧ и при од осевой подачи спрейера и индуктора со скоростью V, Приводы на фиг.1 не показайы. Спрейер имеет и форсунок (отверстий), через которые подается охлаждающая жидКость (вода) в зону нагрева. Отверстия в спрейере должны иметь равномерный шаг по окружности, число их соответствует числу тепловых пятен 5 в режиме термической обработки.

При вращении спрейера по окружности заготовки создается чередование холодных и горячих зон (тепловых пятен). На границах

t холодных и гОрячих зон вследствие высоких, градиентов температуры образуются термические напряжения, приводящие к пла|стическим деформациям обрабатываемого .,материала и ведущие к снижению уровня остаточных напряжений..

Пример. Испытания проводят на лабораторной установке. Труба 68х4,5 мм (ст.20) сваренная из двух патрубков кольцевым швом и подвергается двум типам термообраб ото к, Термообработка стыка осуществлялась в муфельной печи.со скоростью нагрева 250300 C/ч (график 6). Время нагрева 40 мин, время. выдержки 85 мин при 620-660 С, охлаждение на воздухе, Термообработка стыка (термоциклирование). осуществляется по предлагаемому способу на лабораторной установке, где сварейная в стык труба вращается с угловой скоростью а = 0,261 с(Ч в = 0,009 м/с) и перемещается вдоль оси со скоростью Vz =

-0,112 10 з м/с (график 7). Генератор ТВЧ типа ВЧГ1 25/0,44. Размер теплового пятна в пределах б 7 мм, температурный градиент hT = 208 С, соотношение скоростей Чв/Чу81, количество пятен по периметру трубы n=2, количество циклов N=10, Время, затраченное на термообработку участка трубы L=(2D х 2) = 2 68х2 = 272 мм (по

136 мм от сварного шва в обе стороны), составляет 40 мин, Результаты замеров остаточных напряжений в окрестности сварного соединения в осевом (crz) и тангенциальном ((Jg) направлениях представлены на фиг,2, где график 8 соответствует данным для исходного сварного соединения, график 6 после термообработки в муфельной печи, график 7 после термоциклирования тепловыми пятнами.

Определение компонет a, vg- осуществляется с помощью тензодатчиков при расточке образцов методом ЗАКСА.

В таблице X поиведены результаты других экспеоиментов с трубой 68х4,5 мм из ст.20 при термоциклированийс различными режимами относительна параметров Й, Vrg>/Vz, d при n=2, Л Т=208ОС, Опыты показывают, что с увеличением числа циклов N > 25, а также при б> 2S— образуются гофры на поверхности трубы при термоциклировании.

Таким образом, проведенные испытания подтверждают возможность осуществленного снижения остаточных напряжений с помощью обработки тепловыми пятнами.

Формула изобретения

1. Способ термической обработки поперечных сварных ивов тел вращения, вклю35 чающий нагрев и охлаждение зоны термического влияния шва, о т л и ч а ю щ ий с я тем, что, с целью снижения остаточных напряжений и энергоемкости процесса, нагрев осуществляют путем перемещения теп40 ловых пятен по спиральной траектории, при этом температуру пятен устанавливают не ниже

Т = 2о, / аЕ+ То, где о, — предел текучести материала;

Q — коэффициент теплового расширения материала;

Š— модуль Юнга;

Т, — температура окружающей среды, а

50 шаг спирали определяют из соотношения

nd О гле n = 1-5 — количество тепловых пятен по периметру изделия;

d=(1 2)S — линейный размер теплового пятна вдоль оси симметрии изделия, исключающий гофрообразование, где S — толщина стенки изделия;

N = 5-25 — число полных оборотов теплового пятна, один оборот которого осуществляется за время его перемещения вдоль оси изделия на величину d и исключает при этом гофрообраэование.

2. Способ по и 1, отличающийся тем, что перемещение тепловых пятен осуществляют путем вращения спрейера с и патрубками и одновременного перемещения вместе с индуктором вдоль оси изделия, 661230 6 при этом отношение угловой Чщ и линейной

Ч скоростей спрейера определяют из зависимости

Vo) лОИ

5 Vz Nd где D — наружный диаметр иэделия.

1661230 юю 1бО 80

К Риг. У

Ф, Составитель Т. Бердышевская

Редактор М.Стрельникова Техред М.Моргентал . Корректор В Гирняк

Заказ 2098 .: Тираж 395 .. Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб;, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101