Автоматическая линия для сборки якоря электрической машины

Иллюстрации

Показать всеРеферат

Изобретение относится к технологическому оборудованию для сборки якорей электрических машин и может быть использовано в электротехнической промышленности. Целью изобретения является повышение производительности и снижение габаритов линии. Автоматическая линия для сборки якоря электрической машины содержит станину 1, двухленточный транспортер 2, на котором установлены технологические оправки-спутники 3 и сборочные оправки-спутники 4. Линия содержит манипулятор 5 с захватами 6 и 7 для установки вала 8 и пакета магнитопровода, магазины 10 комплектующих деталей, устройство 11 пакетирования пластин, устройство 12 для установки вала в технологическую оправку-спутник, устройство сборки 13, которое содержит механизм 14 опрессовки пакета и механизм 15 запрессовки вала. Готовые изделия снимаются устройством 16. Линия управляется системой управления 17 и снабжена захватным органом 18 для установки коллектора в технологической оправке-спутнике. Устройство для сборки снабжено также механизмом 20 фиксации вала и механизмом 21 фиксации коллектора. Механизмы 14 и 15 снабжены центрирующими втулками 26 и 27. Сигналы от датчиков 34, 35, 36 и 37 поступают в систему управления для приведения в действие приводов механизмов 14, 20, 21 и 15. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 Н 02 К 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОГ1 ИСАН И Е ИЗОБРЕТЕНИЯ

K ABTOPCKOMY СВИДЕТЕЛЬСТВУ, (с

lo

|л»

О ф

f2

f8 (21) 4498986/07 (22) 27,10.88 (46) 07,07.91. Б ол. № 25 (72) А,H. EiopoB, С.И, Васин и В.С. КурносиК08 (53) 621,313.2 (088.8} (56) Авторское свидетельство СССР

¹ 1334292, кл. H 02 К 15/00, 1980.

Авторское свидетельство СССР

¹ 1568165, кл. Н 02 K 15/00, 1987. (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ

СБОРКИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57, Изобретение относится к технологическому оборудованию для сборки якорей электрических машин и может быть исполь„„Я.) „„1б61921 А1 зовано в электротехнической промышленности. Целью изобретения является повышение производительности и снижение габаритов линии. Автоматическая линия для сборки якоря электрической машины содержит станину 1, двухленточный транспортер

2, на котором установлены технологические оправки — спутники 3 и сборочные оправкиспутники 4, Линия содержит манипулятор 5 с захватами б и 7 для установки вала 8 и пакета магнитопровода, магазины 10 комплектующих деталей, устройство 11 пакетирования пластин,. устройство 12 для

- установки вала в технологическую оправкуспутник, устройство сборки 13, которое содержит механизм 14 опрессовки пакета и механизм 15 запрессовки вала. Готовые из1661921

30

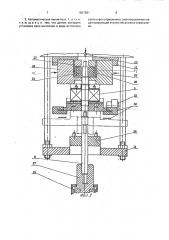

40 делия снимаются устройством 16, Линия управляется системой управления 17 и снабжена захватным органом 18 для установки коллектора в технологической оправкеспутнике. Устройство для сборки снабжено также механизмом 20 фиксации вала и меИзобретение относится к технологическому оборудованию для сборки якорей электрических машин и может быть использовано в электротехнической промышленности, Цель изобретения — повышение производительности и снижение габаритов линии, На фиг. 1 показана автоматическая линия для сборки якорей, общий вид; на фиг.

2 — устройство для сборки якоря, исходное положение, на фиг. 3 — то же, рабочее положение, якорь собран; на фиг. 4 — конструкция центрирующей вгулки механизма опрессовки пакета, Автоматическая линия для сборки якоря электрической машины содержит станину 1, двухленточный транспортер 2, на котором установлены технологические оправки— спутники 3 и сборочные оправки — спутники

4, манипулятор 5 с захватами 6 и 7, соответственно, для установки вала 8 и листов пакета магнитопровода 9, в зоне действия которых расположены магазины 10 комплектуемых деталей, устройство 11 пакетирования пластин магнитопровода 9 на рп равку — спутник

4, устройство 12 для установки вала 8 в технологическую оправку — спутник 3 и устройство 13 сборки, которое содержит механизмы 14 опрессовки пакета 9 и механизмы

15 запрессовки вала 8, устройство 16 для съема готового изделия и систему 17 управления. Линия снабжена захватным органом 18 для взятия коллектора 19 и установки его на вал 8 в технологической оправке †спутни 3, Устройство 13 сборки содержит механизм 20 фиксации вала 8 и механизм 21 фиксации коллектора

19, собранные с возможностью их взаимодействия с механизмами опрессовки 14 пакета и запрессовки t5 вала, при этом механизм 21 фиксации коллектора выполнен в виде двух сменных призм 22 и 23, с полостями 24 и 25 для размещения коллектор-, а механизмы 14 и 15 снабжены центрирующими втулками 26 и 27, причем внутри полости сменных призм 22 и 23 установлены ножи 28 и 29 для фиксации коллектОра по пазам Относительно пазов пакета. ханиэмом 21 фиксации коллектора. Механизмы 14 и 15 снабжены центрирующими. втулками 26 и 27. Сигналы от датчиков 34, 35, 36 и 37 поступают в систему управления для приведения в действие приводов механизмов 14, 20, 21 и 15. 1 з. и, ф — лы, 4 ил.

Кроме того, центрирующая втулка 26 механизма 14 опрессовки пакета 9 снабжена датчиком 30 контроля установки вала 8, выполненного в виде источника света и фо5 топриемника, установленных в раэрезных втулках 31.

На направляющих элементах 32 транспортера 2 установлен датчик 33 контроля наличия оправок-спутников 3 и 4, причем датчики 30 и 33 электрически связаны с системой 17 управления и соответствующими датчиками 34 — 37 управления приводами механизмов 14, 20, 21 и 15, Автоматическая линия для сборки якоря электрической машины работает следующим образом.

В исходном положении захваты 6 и 7 манипулятора 5 находятся над магазинами

10 и устройствами 11 и 12.

При включении линии в автоматический режим работы на позицию устройства 12 для установки вала подается технологическая оправка — спутник 3 и манипулятор 5 с помощью цангового захвата 6 устанавливает вал 8 в раздвижную оправку-спутник 3, где вал 8 предварительно фиксируется по наружному диаметру относительно оси сборки, а затем с помощью захвата 6 устанавливает коллектор 19 захватным органом 18 на вал 8 в спутнике, при этом коллектор 19 предварительно фиксируется по наружному запрессовочному диаметру вала сквозным отверстием. Далее манипулятор 5 отходит в исходное положение, а технологическая оправка-спутник 3 с валом 8 и коллектором 19 перемещается по транспортеру 2 на рабочую позицию сборочного устройства 13, где сначала фиксируется коллектор 19 относительно оси сборки с помощью срабатывания механизма 21 фиксации коллектора от датчика 33 контроля наличия оправки — спутника 3, при этом призмы 22 и 23 сдвигаются и с помощью ножей 28 и 29,точно фиксируют коллектор по пазам относительно пазов пакета магнитопровода 9, а затем вал 8 с помощью механизма 20 проталкивается вниз (контролируется с помощью датчика

50 30), освобождая оправку-спутник 3, и бази1661921

25

55 руется относительно оси сборки устройства 13 в центрирующих базовых втулках 26 и 27.

Затем оправка — спутник 3 перемещается по транспортеру 2 дальше, на позицию накопления линии, Одновременно с выполнением операций фиксации вала В и коллектора 19 на рабочей позиции сборочного устройства 13 в устройстве 11 пакетирования с помощью менипулятора 5 захват 6 производит набор листов магнитопровода 9 в пакет на сборочную оправку — спутник 4, поступившую из накопителя линии.

По окончании набора пакета магнитапровода 9 огределенной высоты манипулятор 5 возвращается в исходíое г|оло>кение, а сборочная оправка — спутник

4 перемещается по трансг1ортеру 2 hB рабочую позиц.» ю сборочного устройства 13 датчик 33 контроля определяет ее наличие и подает управляющий сигнал в систему 17 управления, Ср.: :;атывает механизм 14 onpGccoBKli которь.; сначала фиксирует с помоьцью направляющих штырей центрирующей втулки

26 сборочную оправку-спутник 4 от проворота вокруг оси, а затем опрессовывает пакет магнитопровода 9 в оправке — спутнике 4 путем его прижима к поверхности подвижных сменных призм 22 и 23, В верхнем положении механизма 14 срабатывает датчик

35» подает сигнал в систему 17 управления, после чего срабатывает механизм 15 запрессовки и производит одновременную запрессовку вала Я в пакет магнитопровода 9 и в коллектор 19 до упора центрирующей втулки 27 в поверхность другой центрирующей втулки 26, Затем шток механизма 15 запрессовки отходит назад в исходное положение, снимая силовую нагрузку на собираемый якорь.

По окончании движения штока механизма

15 запрессовкв срабатывает датчик 37 контроля, после чего за счет разницы дросселирования подачи давления воздуха в приводе механизмов 20 и 14 сначала раздвигаются призмы 22 и 23, а затем сборочная оправка— спутник 4 с собранным якорем опускаются вниз вместе с центрирующей втулкой 26 механизма 14 опрессовки, По возвращении механизма 14 опрессовки в исходное положение срабатывает датчик 34 и посылает сигнал в систему 17 управления на удаление сборочной оправки †спутни 4 из рабочей зоны сборочного устройства 13. Сборочная оправка †спутн

4 с собранным якорем перемещаются по транспортеру 2 на позицию устройства 16 для съема готового изделия, где происходит выпрессовка собранного якоря со сборочной оправки — спутника 4 и установка якоря с помощью манипулятора в кассету для готовых изделий, а свободная сборочная оправка — спутник 4 перемещается по транспортеру 2 в накопитель линии.

На этом рабочий цикл автоматической сборки якоря электрической машины заканчивается и одновременно начинается новый цикл сборки и т. д. Оправки — спутники 3 и 4 перемещаются по транспортеру 2 в очередной последовательности, При смене номенклатуры и типоразмера собираемого на линии якоря переналадке подлежат оправки — спутники 3 и 4, сменные подвижные призмы 22 и 23, центрирующие базовые втулки 26 и 27, а также захваты манипулятора 5 (при необходимости).

Формула изобретения

1. Автоматическая линия для сборки якоря электрической машины, содержащая станину, по периметру которой расположен двухленточный транспортер с установленными на нем поочередно технологическими оправками — спутниками и сборочными оправками-спугниками, механизмы фиксации оправок — спутников, установленные под транспортером, манипулятор, магазины для пластин магнитопровода, валов, изоляционных втулок и коллекторов устройства пакетирования пластин, устройство для установки вала в технологическую оправку — спутник, устройство для сборки, снабженное механизмами опрессовки пакета с центрирующей втулкой и запрессовки в него вала, установленными на верхней и нижней опорных плитах устройства соответственно, захватный орган для взятия и установки коллектора, устройство съема готового изделия и систему управления, о тл и ч а ю щ а я с я тем, что. с целью повышения производительности и снижения габаритов, линия снабжена механизмом фиксации коллектора, установленным на устройстве для сборки и выполненным в виде двух призм с полостями для размещения коллектора, внутри которых уста- новлены ножи для фиксации коллектора по лазам, относительно пазов пакета, датчиком контроля установки вала в механизме опрессовки, датчиком установки оправкиспутника в рабочую зону устройства для сборки, при этом магазин для коллекторов расположен в зоне действия манипулятора, захватный орган для коллектора установлен на манипуляторе, а ножи смонтированы на верхней плите с возможностью возвратно — поступательного перемещения друг относительно друга.

1661С921

2. Автоматическая линия по и. 1, о т л ич а ю щ а я с я тем, что датчик контроля установки вала выполнен в виде источника света и фотоприемника, смонтированных на центрирующей втулке механизма опрессовки.

1661921

Составитель В. Воскобойников

Редактор Н. Лазаренко Техред М.Моргентал Корректор Т. Палий

Заказ 2132 Тираж 341 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035,Москва,Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101