Патент ссср 166215

Иллюстрации

Показать всеРеферат

О П И С А Н И Е I662IS

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистическими

Республик

Зависимое от авт. свидетельства ¹

Заявлено 09 1.1963 (№ 813428/25-8) с присоединением заявки №

Приоритет

Опубликовано 10.Х1.1964. Бюллетень № 21

Дата опубликования описания 31.111.1965

Кл. 49а, 36 з

Государственный комитет по делам изобретений и открытий СССР

МПК В 23

УДК

) Авторы изобретения

3. Ю. Кушнер, В. И. Сас, Ф. М. Краснов и А. М. Круглов

Первое специальное конструкторское бюро агрегатных станков и автоматических линий

Заявитель

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПОДИАЛАДКИ РЕЗЦОВ

Подписная группа Л" 98

Известны устройства для автоматической подналадки резцов, содержащие механизм выдвижения резца, механизм подналадки и упор. Однако при чистовом растачивании точных отверстий необходима многократная подналадка резцов из-за их размерного износа.

Предлагаемое устройство отличается от известных тем, что механизм подналадки установлен на движущейся возвратно-поступательно силовой головке таким образом, что при возвращении последней в исходное положение рычаг его привода взаимодействует с упором, а толкатель — с рычагом механизма выдвижения резца, расположенного в расточной оправке. Это позволяет автоматизировать процесс подналадки вращающегося инструмента.

Для обеспечения зазора между толкателем и вращающимся вместе с оправкой рычагом механизма выдвижения резца кулачок механизма подналадки, взаимодействующий с толкателем, установлен на эксцентричной оси, отводящей его вместе с толкателем при рабочем ходе силовой головки.

Устройство отличается от известных также тем, что упор, взаимодействующий с рычагом механизма подналадки, выполнен выдвижным, что позволяет осуществлять подпаладку только по получении сигнала.

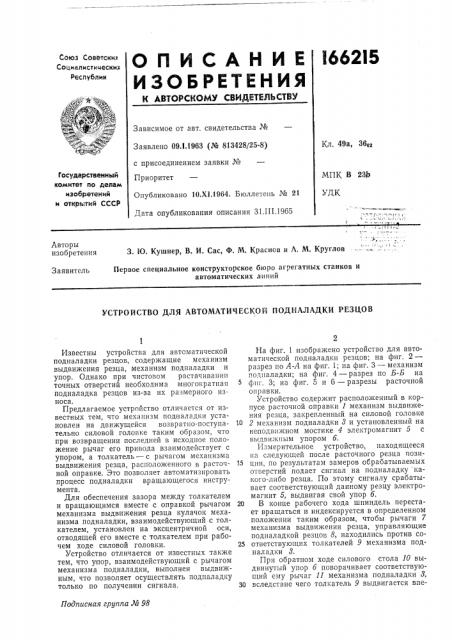

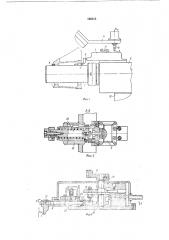

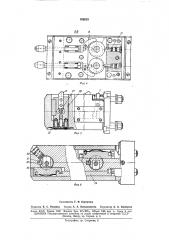

На фиг. 1 изображено устройство для автоматической подналадки резцов; на фиг. 2— разрез по А-А на фиг. 1; на фиг. 3 — механизм подналадки; на фиг. 4 — разрез по Б-Б на фнг. 3; на фиг. 5 и б — разрезы расточной оправки.

Устройство содержит расположенный в корпусе расточной оправки 1 механизм выдвижения резца, закрепленный на силовой головке

10 2 механизм подналадки 8 и установленный на неподвижном мостике 4 электромагнит 5 с выдвижным упором б.

Измерительное устройство, находящееся на следующей после расточного резца пози15 ции, по результатам замеров обрабатываемых отверстий подает сигнал на подналадку какого-либо резца. По этому сигналу срабатывает соответствующий данному резцу электромагнит б, выдвигая свой упор б.

20 В конце рабочего хода шпиндель перестает вращаться и индексируется в определенном положении таким образом, чтобы рычаги 7 механизма выдвижения резца, управляющие подналадкой резцов 8, находились против со25 ответствующих толкателей 9 механизма подналадки 8.

При обратном ходе силового стола 10 выдвинутый упор б поворачивает соответствующий ему рычаг 11 механизма подналадки 8, 30 вследствие чего толкатель 9 выдвигается впе166215 ред на определенную величину. Одновременно выдвигается тот из резцов 8, о котором сигнализировало измерительное устройство.

После того как рычаг 11 пройдет упор б, последний убирается внутрь, а рычаг II занимает исходное положение. Толкатель 9, выдвинувший резец 8, отходит несколько назад от рычага 7, чтобы не задевать за него при вращении оправки 1.

Электромагнит 5 по команде измерительного устройства в конце рабочего хода силового стола 10 выдвигает стержень 12, в котором укреплен упор б, имеющий конический хвост и эксцентричную головку. Поворотом упора б осуществляется регулировка хода рычага 11.

После подналадки электромагнит 5 обесточивается, и пружина 18 возвращает стержень

12 с упором б в исходное положение.

При обратном ходе стола 10 под действием упора б рычаг 11 поворачивается. Вместе с ним поворачивается эксцентричная ось 14 и жестко скрепленное с ней водило 15. Собачка

Iб, укрепленная на водиле, поворачивает на один зуб храповичок 17 и выполненный вместе с ним кулачок 18 механизма подналадки

8. Профиль кулачка выполнен по спирали Архимеда. Храповичок 17 с кулачком 18 посажены свободно на шейке 19 оси 14.

На периферию кулачка опирается подпружиненный толкатель 9. При повороте оси 14 и кулачка 18 толкатель 9 получает перемещение, величина которого складывается из величины подъема спирали Архимеда на периферии кулачка и дополнительного перемещения, вследствие эксцентриситета шейки 19.

Когда рычаг 11 пройдет упор б, под действием пружины водило 15 с осью 14 и храповичком 17 возвращаются в исходное положение.

Толкатель 9, прижимаемый пружиной 20 к кулачку 18, отходит на величину дополнительного перемещения назад, обеспечивая зазор между лапкой толкателя 9 и рычагом 7 и позволяя оправке 1 свободно вращаться, не задевая лапки 21 толкателя 9. Обратный поворот храповичка 17 и кулачка 18 предотвращается подпружиненным стопором 22. После необходимого числа подналадок толкатель 9 торцом кольца 28 нажимает рычаг 24 микропереключателя 25 и автоматическая линия остановится. Число подналадок регулируется перемещением планки 2б, на которой укреплен микропереключатель.

Резец 8 с винтом 27 ставится в цилиндрическую державку 28, в которой он зажимается. Державка пружиной 29, действующей примерно в том же направлении, что и равнодействующая усилий резания, приткимается к стенкам отверстия, в которое она вставлена.

Шпонка 80 с плоской пружиной 81 для натяга обеспечивает стабильность углового положения оправки.

>0 Пружиной 82 державка 28 через самоустанавливающийся сухарь (на чертеже не показан), установленный в призматическом пазу ее, прижимается к клину 88, имеющему пологий уклон. Тягой 84 клин соединен с рычагом

15 7, который перемещается от лапки.толкателя

9 на определенную величину, например на

0,5 мм. Этому перемещению рычага при отношении плеч его 1; 1 соответствует перемещение клина также на 0,5 мм. Если принять

20 уклон клина 1:100, то подъем резца при подналадке будет происходить на величину

0,005 мм.

25 Предмет изобретения

1. Устройство для автоматической подналадки резцов, например, в расточных оправках, содержащее механизм выдвижения резЗ0 ца, механизм подналадки и упор, отличающееся тем, что, с целью автоматизации процесса подналадки вращающегося инструмента, механизм подналадки установлен на движущейся возвратно-поступательно силовой ro55 ловке таким образом, что при возвращении последней в исходное положение рычаг его привода взаимодействует с упором, а толкатель — с рычагом механизма выдвижения резца, расположенного в расточной оправке.

40 2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения зазора между толкателем и вращающимся вместе с оправкой рычагом механизма выдвижения резца; кулачок механизма подналадки, взаимодействую45 щий с толкателем, установлен на эксцентричной оси, отводящей его вместе с толкателем при рабочем ходе силовой головки.

3. Устройство по и. 1, отличающееся тем, что, с целью осуществления подналадки толь50 ко по получении сигнала, упор, взаимодействующий с рычагом механизма подналадки, выполнен выдвижным.

Рог 4

Составитель Г. Ф. Корчагина

Редактор Б. С, Нанкина Техред А. А, Камышникова Корректор А. А, Березуева

Заказ 414/2 Тираж 1550 Формат бум. 60X90 /8 Объем 0,49 изд, л. Цена 5 коп.

ЦНЫИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр, Сап нова, 2