Способ изготовления обуви литьевого метода крепления

Иллюстрации

Показать всеРеферат

Изобретение относится к обувной промышленности, в частности к способу изготовления обуви литьевого метода крепления. Целью изобретения является повышение качества. Способ изготовления обуви литьевого метода крепления состоит в сборке объемной заготовки, состоящей из верха и втачной стельки, пристрачивании по ее периметру профилированной полоски из упругого материала, обладающего повышенной адгезией к материалу подошвы, надевании заготовки на колодку, смыкании полуматриц пресс-формы с обеспечением их контакта с буртиком профилированной полоски и вспрыскивании литьевой смеси. При этом втачную стельку выполняют из термопластичного материала, размягчающегося при температуре впрыска литьевой смеси, а при смыкании полуматриц пресс-формы осуществляют обжим заготовки выше линии расположения профилированной полоски, которая может быть изготовлена из материала подошвы. 1 з.п.ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4641864/12 (22) 26.01.89 (46) 15.07.91. Бюл. М 26 (71) Центральный научно-исследовательский институт кожевенно-обувной промышленности (72) А.Г. Нанкин, Л.И. Шабельская, M.Ì. Дорофеев, К.А. Меликаев, Л.Н. Миронова, Л,А.

Шпак и В.В. Сорокин (53) 685.312,9(088.8) (56) Патент Великобритании М 1030402, кл. А 43 8 9/16, 1966. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ

ЛИТЬЕВОГО МЕТОДА КРЕПЛЕНИЯ (57) Изобретение относится и обувной промышленности, в частности к способу изготовления обуви литье во го метода крепления. Целью изобретения является поИзобретение относится к обувному про. изводству, в частности к обуви, отличающейся по способу сборки отдельных частей, и может быть использовано в обувной промышленности для изготовления строчечнолитьевой обуви из лицевых хромовых кож.

Целью изобретения является повышение качества готового изделия.

8 способе изготовления обуви литьевого метода крепления, при котором собирают заготовку верха, с наружной стороны по ее периметру пристрачивают полоску материала. обладающего повышенной адгезией к подошве, втачивают стельку, полученную заготовку надевают на литьевую колодку, замыкают полуматрицы пресс-формы и впрыскивают литьевую смесь, полоску мате. Ж, 1662483 А1 (si>s А 43 В 10/00, 9/16, 9/18 вышение качества. Способ изготовления обуви литьевого метода крепления состоит в сборке обьемной заготовки, состоящей иэ верха и втачной стельки, пристрачивании по ее периметру профилированной полоски иэ упругого материала, обладающего повышенной адгезией к материалу подошвы, надевании заготовки на колодку, смыкании полуматриц пресс-формы с обеспечением их контакта с буртиком профилированной полоски и впрыскивании литьевой смеси, При этом втачную стельку выполняют иэ термопластичного материала, размягчающегося при температуре впрыска литьевой смеси, а при смыкании полуматриц прессформы осуществляют обжим заготовки выше линии расположения профилированной полоски, которая может быть изготовлена из материала подошвы. 1 з.п. ф-лы, 4 ил. риала выполняют иэ материала подошвы в виде профиля, имеющего утолщение для создания герметичности между заготовкой и полуматрицами пресс-формы при впрыске литьевой смеси, а стельку выполняют из термопластичного материала, размягчающего-. ся при температуре впрыска.

Особенностью способа является о, что использование полоски материала в виде профиля, имеющего утолщение для создания герметичности между заготовкой и полуматрицами пресс-формы при впрыске литьевой смеси, создает в пресс-форме как бы уплотнитель, который воспринимает на себя давление впрыскиваемой литьевой смеси и тем самым смещает полоску с заготовкой к линии смыкания полуматрицы. На1662483

50 делает возможной растягиваться при не- 55 больших внешних усилиях. Утолщение 4 полоски 2 воспринимает на себя давление личие стельки из термопластических материалов, размягчающихся от температуры впрыскиваемой литьевой смеси, способствует этому смещению. Тем самым вне зависимости от точности пристрачивания полоски к заготовке верха обеспечивается самовыравнивание заготовки относительно линии смыкания пресс-формы, что улучшает качество готового изделия. Вы пол н ение полоски из материала подошвы позволяет добиться наилучшей адгезии между подошвой и верхом обуви, что одновременно с утилизацией отходов литейного производства расширяет технологические возможности предложенного способа.

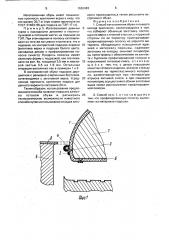

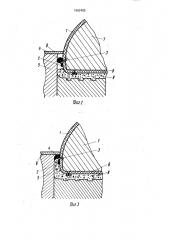

На фиг. 1, 2, 3 представлена литьевая колодка с пресс-формой на последовательных стадиях осуществления способа, поперечный разрез; на фиг. 4 — три основные вида профилей предложенной полоски материала.

Способ осуществляется следующим образом, Собирают заготовку верха 1, с наружной стороны по ее периметру пристрачивают предварительно изготовленную полоску материала 2 ниточным швом 3. При этом полоску материала выполняют методом экструзии или литья под давлением из того же материала, что и подошва, в виде профиля, имеющего утолщение 4, величина которого соответствует величине зазора между стенками иолуматрицы 5 и боковой поверхностью заготовки 1. Затем втачивают стельку

6. Стельку выполняют из листового термопластического материала с температурой размягчения, равной температуре литьевой смеси во время впрыска, например из нетканых холстопробивных или вязальнопрошивных материалов развесом до 55 гlм и содержащих в своей смеске не менее 40% полипропиленовых, лавсановых или других синтетических волокон с температурой размягчения 140-160 С (с учетом литья подошв из ПВХ и ТЭП).

Вслед за этим полученную обьемную заготовку надевают на колодку 7 литьевой машины, смыкают полуматрицы 5 таким образом, что верхняя пластина 8 замыкается над утолщением 4 полоски материала 2, и производят впрыск литьевой смеси 9, В процессе литья подошв литьевая смесь контактирует со стелькой 6, разогревает ее и литьевой смеси 9 и за счет этого подтягивается вместе с заготовкой 1 к верхней пластине 8, образуя при этом четкую грань бортика

45 подошвы и не допуская выпрессовок литьевой смеси.

В том случае, если необходима повышенная прочность крепления верха с низом обуви, профилированная полоска пристрачивается к заготовке двумя строчками, как это показано на фиг. 4б. Если же величина зазора между стенками полуматриц 5 и боковой поверхностью заготовки 1 не может быть выдержана одинаковой, например, при использовании заготовки верха с накладными деталями и разнотолщинным товаром, то используется профилированная полоска материала с надсечкой 10 утолщения 4 (фиг. 4в), которая позволяет компенсировать отклонения зазора от среднего (до

30% от величины зазора) как в большую, так и в меньшую сторону. При этом за счет подрезки 10 утолщение 4 может либо прижиматься к заготовке, либо под действием литьевой смеси отжиматься к стенкам полуматриц 5.

Пример 1. Изготавливают мужские полуботинки на подошве из ПВХ. Предварительно на шпицц-аппарате из отходов литьевого производства (ПВХ марки ПЛ-2) отливают профилированную полоску материала (фиг. 4а) с овальным утолщенным буртиком, равным 3,5 мм, и хвостовой утонченной частью шириной 4 мм, толщиной 1,5 мм. Затем собирают заготовку верха из лицевых хромовых кож. с наружной стороны по периметру заготовки на расстоянии

4 мм от нижней кромки пристрачивают полоску материала и втачивают стельку. Полученную объемную заготовку надевают на колодку литьевой машины, промазывают полиуретановым клеем (15% "Десмоколл400") внешнюю сторону полоски, осуществляют смыкание пресс-формы и производят впрыск литьевой смеси из ПВХ марки ПЛ-2 при 167 С.

После снятия обуви с колодки получают готовое изделие с достаточной прочностью крепления подошвы к заготовке 20,5 кг (при норме прочности по ГОСТ 21463 — 66 для

ПВХ 14 кг).

Пример 2, Изготавливают прогулочную мужскую обувь на подошве из ТЭП.

Предварительно, как и в примере 1, из литьевого пластиката ТЭП марки "Раплан" (Италия) отливают полоску материала (фиг. 4б) с овальным утолщенным буртиком, равным

3,5 мм, и утонченными кромками соответственно шириной 2,0 и 3,0 мм и толщиной 1,5 мм. Остальные операции выполняют как и в примере 1 с той разницей, что полоску к краю заготовки пришивают двумя параллельными строчками, а в качестве адгеэива используют клей "Фанаколл TP-78P".

16624S3

Изготовленная обувь имеет повышенную прочность крепления верха к низу, что составляет 30,7 кг (при норме прочности Ilo

ГОСТ 21463-66 для подошв из ТЭП 17 кг).

Пример 3. Изготавливают девичьи 5 туфли с накладными деталями в носочнопучковой и пяточной частях на подошве из

ТЭП. При этом варианте полоску изготавливают из того же литьевого пластиката, что и подошва, но контрастной подошве окраски 10 (заготовка верха и подошва белого цвета, накладные детали и профилированная полоска синего). Профиль полоски имеет овальную форму с подрезкой, как это показано на фиг. 4в, толщиной 3,5 мм и хвосто- 15 вой частью 3,5 на 1,5 мм. Остальные операции выполняют как в примерах 1 и 2.

В изготовленной обуви подошва двухцветная с рельефно очерченным бортиком. сочетающимся с заготовкой верха. Усред- 20 ненная прочность крепления подошв для данного варианта составила 24 кг.

Таким образом, использование. предложенного способа позволит повысить качество готовой обуви и расширить 25 технологические возможности известного способа путем использования отходов литьевого производства,а также расширить ассортимент обуви.

Формула изобретения

1. Способ изготовления обуви литьевого метода крепления. заключающийся в том, что собирают объемную заготовку, состоящую из верха и втачной стельки, с наружной стороны по ее перметру пристрачивают профилированную полоску из упругого материала, обладающего повышенной адгезией к материалу подошвы, надевают заготовку на колодку, смыкают полуматрицы пресс-формы с обеспечением их контакта с буртиком профилированной полоски и впрыскивают литьевую смесь, о т л и ч а юшийся тем, что, с целью повышения качества готового изделия, втачную стельку выполняют из термопластичного материала, размягчающегося при температуре впрыска литьевой смеси, а при смыкании полуматриц осуществляют обжим заготовки выше линии расположения профилированной полоски.

2. Способ по п. 1, отличающийся тем, что профилированную полоску выполняют из материала подошвы, 1662483

1662483

Фиг. Ф

Составитель Н,Радина

Техред М.Моргентал Корректор M.Äåì÷èê

Редактор И. Касарда

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2211 Тираж 290 Подписное . ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5