Способ последовательного выпаривания щелоков

Иллюстрации

Показать всеРеферат

Изобретение относится к химической технологии, в частности к концентрированию электролитической щелочи, полученной диафрагменным методом. Целью изобретения является экономия тепла греющего пара и уменьшение расхода воды. Это достигается выпариванием щелочи в две стадии в многокорпусной установке с прямоточным движением раствора по корпусам установки и последовательным движением пара на первой стадии, а на второй стадии выпаривание ведут под давлением. Вторичный пар с второй стадии подают на обогрев последнего корпуса первой стадии выпаривания. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 01 D 1/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ос (с ? (Л

0 О

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4206710/26 (22) 06.03.87

f (46) 15.07.91, Бюл. N 26 (72) В.А,LLlyp, В,С.Бобрин, Б.Я,Ривкинд, Т,Е,Солошенко, Е.В.Михин, Я.М.Абрашитов, Т.З.Лагуманов и А,Е,Иванов (53) 66.048,54(088. 8) (56) Технологический регламент производства жидкой каустической соды, Волгоград, п.о. "Каустик", 1985, Технологический регламент производства жидкой каустической соды в корпусе

139 цеха N.4-а Волгоградского химического завода им. Кирова, 1970. (54) СПОСОб ПОСЛЕДОВАТЕЛЬНОГО BblПАРИВАНИЯ ЩЕЛОКОВ

Изобретение относится к химической технологии, в частности к способам концентрирования элекролитической щелочи, полученной диафрагменным методом.

Цель изобретения — экономия тепла греющего пара и уменьшение расхода воды.

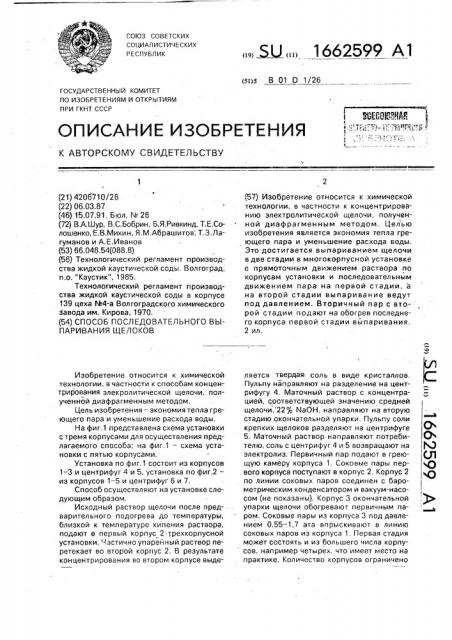

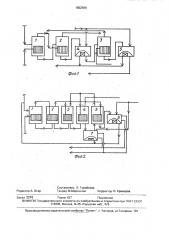

На фиг,1 представлена схема установки стремя корпусами для осуществления предлагаемого способа; на фиг,1 — схема установки с пятью корпусами.

Установка по фиг,1 состоит из корпусов

1 — 3 и центрифуг 4 и 5, установка по фиг.2— из корпусов 1 — 5 и центрифуг 6 и 7.

Способ осуществляют на установке следующим образом.

Исходный раствор щелочи после предварительного подогрева до температуры, близкой к температуре кипения раствора, подают в первый корпус 2 трехкорпусной установки, Частично упарейный раствор перетекает во второй корпус 2. В результате концентрирования во втором корпусе выде, Ы.), 1662599 А1 (57) Изобретение относится к химической технологии, в частности к концентрированию электролитической щелочи, полученной диафрагменным методом. Целью изобретения является экономия тепла греющего пара и уменьшение расхода воды.

Это достигается выпариванием щелочи в две стадии в многокорпусной установке с прямоточным движением раствора по корпусам установки и последовательным движением пара на первой стадии, а на второй стадии выпаривание ведут под давлением. Вторичный пар с вто- рой стадии подают на обогрев последнего корпуса первой стадии выпаривания, 2 ил. ляется твердая соль в виде кристаллов.

Пульпу направляют на разделение на центрифугу 4, Маточный раствор с концентрацией, соответствующей значению средней щелочи, 22% NaOH, направляют на вторую стадию окончательной упарки. Пульпу соли крепких щелоков разделяют на центрифуге

5. Маточн ый раствор направляют потребителю, соль с центрифуг 4 и 5 возвращают на электролиз, Первичный пар подают в греющую камеру корпуса 1. Соковые пары первого корпуса поступают в корпус 2, Корпус 2 по линии соковых паров соединен с барометрическим конденсатором и вакуум-насосом (не показаны). Корпус 3 окончательной упарки щелочи обогревают первичным паром. Соковые пары из корпуса 3 под давлением 0,55 — 1,7 ата впрыскивают в линию соковых паров из корпуса 1. Первая стадия может состоять и из большего числа корпусов, например четырех, что имеет место на практике. Количество корпусов ограничено

1662599 температурой греющего пара и суммарной поверхностью греющих элементов этих камер. Греющий пар на первой стадии распределяется по корпусам в одном направлении с раствором. Изобретение позволяет павы- 5 сить абсолютное давление в надрастворном пространстве выпарного корпуса второй стадии от 15 до 55-170 кПа с одновременным увеличением температуры кипения раствора в этом корпусе с 95 до 125-155 С, 10

Указанное йзменение режима (способ) технологического процесса увеличивает коэффициент теплоотдачи от греющих трубок к раствору для коопуса с естественной циркуляцией раствора в 2,5 — 3 раза, что определя- 15 ет весь процесс теплопередачи и делает его экономичнее, для корпуса с принудительной циркуляцией раствора зависимость коэффициента теплоотдачи от давления в процессе выпаривания менее значительна, .20 но характер зависимости сохраняется.

Кроме того, предлагаемое повышение давления не приводит к необходимости усиления механической прочности и утя>келения соответствующих элементов выпарного 25 корпуса (в частности, сепаратора), поскольку механические нагрузки от внутреннего давления при работе под давлением до

170 кПа (абс) даже меньше, чем от внешнего давления при работе под вакуумом (85 кПа). 30

Работа на аппаратах до 1,7 ата не требует обеспечения требований котлонадзора за обрудованием. КонстрУкционный материал — нержавеющие стали, При предлагаемом повышении давле- 35 ния и температуры в процессе выпаривания на второй стадии значительно укрупняется осадок до 0,25 мкм кристаллов, что значительно облегчает последующее отделение соли на центрифуге из крепких щелоков, 40 снижает расход воды на промывку соли от щелочи в 1,3 раза, расход первичного пара на повторную доупарку этих вод в 1,05 раза, которые по технологии возвращают в первый корпус технологической цепи, улучшается ка- 45 чество готовой щелочи по содержанию остаточной соли в ней, Пример 1, Раствор электрощелочи с содержанием 10% NaOH, 18 NaCI и 75 воды подают для выпаривания в трехкор- 50 пусную с однонаправленным на 1-й стадий движением пара и раствора двухствдийную установку, Раствор электрощелочи упаривают в первом корпусе 1,9 т греющего пара давлением 3 ата при температуре греющих 55 паров 135. С и давлении соковых паров 0,6 ата. В результате кипения испаряется 1,9 т воды. Далее раствор перетекает во второй о корпус, где кипит при 75 .С при остаточном давлении в аппарате 0,15 ата (15 кПа), Пульпу соли после корпуса 2 направляют на центрифугу 4, где разделяют фракции, Маточный раствор направляют на доупарку до крепкой щелочи, 46 NaOH, в третий корпус, который обогревается 1,9 т греющего пара давлением 3 ата. Соковые пары третьего корпуса с давлением 0,55 ата (55 кПа) смешивают с парами первого корпуса и используют для нагрева второго корпуса. Температура кипения раствора в корпусе 3 составляет 125ОС. В результате из второго корпуса испаряется 3,8 т воды, из третьего—

1,9 т воды, Коэффициент теплоотдачи в третьем корпусе 800 ккал/м ч град, В результате работы установки по предлагаемой схеме количество воды на барконденсацию составляет 230 м /т 100 NaOH.

Изменение режима кристаллизации в третьем корпусе позволяет получить средневзвешенный размер кристаллов соли 0,20 мкм, что приводит к сокращению промвод на центрифуге 5 и сокращает расход пара до

0,5 т/т NaÎH на их доупарку. Таким образом, для упарки 1 т 100 NaOH от 10 до 46

NaOH требуется греющего пара 3,8 т/т

NaOH и воды 230 м /т 100 NaÎH.

Пример 2. Раствор электрощелочи исходного состава и количества аналогичных, примеру 1, подают для выпаривания в выпарную систему, Давление греющего пара 7 ата. В корпусе 3 создают давление 1,7 ата (170 кПа), температура кипения 155 С.

Коэффициент теплоотдачи при этом равен

1000 ккал/кг ч град. В результате испа- -рения из третьего корпуса удаляют воды 1,9 т/т

100% NaOH. Соковые пары третьего корпуса с давлением 1,7 ата (170 кПа) смешивают с соковыми парами первого корпуса давлением 1,7 ата в количестве 1,9 т/т 100 йаОН и обогревают корпус, в результате чего испаряют воды 3,8 т/т. 100 NaOH.

Температура кипения раствора в первом корпусе 130 С, во втором корпусе 75 С. На барконденсацию расходуют воды 230 м /т

NaOH. Средневзвешенный размер соли из третьего корпуса составляют 0,25 мкм, расход пара на доупарку промвод достигает

0,4 т/т 100 NaOH. Таким образом, общий расход пара на систему составляет 3,8 т/т

100% КаОН и воды 230 м /м 100 NaOH.

Пример 3. Параметры аналогичны параметрам примера .2, за исключением давления сокoaoro пара в третьем корпусе, равного 1,2 ата (120 кПа), и температуры кипения раствора в третьем корпусе (45 С.

Давление греющего пара 6 ата, Коэффициент теплоотдачи 900 ккал/м ч град. Из второго корпуса воды испаряется 1,9 т/т

100 NaOH, из третьего 1,9 т/т 100 NaOH, 1662599

30

40

50

Общий расход пара на систему составляет

3,8 т/т 100 NaOH и воды 230 м /т 100%

NaOH. Средневзвешенный размер соли

0,22 мкм.

Пример 4. Параметры аналогичны параметрам примера 2, за исключением давления сокового пара в третьем корпусе, равного 1,8 ата (180 кПа), и температуры кипения

160 С. Коэффициент теплоотдачи для третьего корпуса равен 50 ккал/кг . град ч, Давление греющего пара 7 ата, температура пара

165 С. Полезная разность температур для третьего корпуса составляет 5 С (разница между температурой греющего пара 165ОC и температурой кипения раствора в этом же корпусе 160 С), что не обеспечивает интенсивного кипения с испарением в этом корпусе. Процесс не работает, Пример 5. Параметры аналогичны параметрам примера 2, за исключением давления в третьем корпусе 3, равного 0,5 ата (50 кПа), и температуры раствора в нем

122 С, Давление греющего пара 3 ата. Коэффициент теплоотдачи 50 ккал/кг. ч.град.

В третьем корпусе испаряют 2 т пара с давлением О,S ата и температурой ВО С. Этот пар смешивают с соковыми парами первого корпуса в количестве 2 т давлением 0,5 ата а и температурой 80 С для обогрева второго корпуса. Второй корпус работает под разрежением 0,85 ата. Температура кипения в этом корпусе при этом должна быть 78 С.

Обогрев этого корпуса парами 80 С не обеспечивает кипения из-за малой величины полезной разности температур. Процесс не идет.

Все описанные примеры относятся к случаю двухкорпусной установки на первой стадии процесса упаривания. При этом давление греющего пара не превышает 7 ата.

При более высоком давлении греющего пара до 10 ата должны применяться установки с большим числом корпусов на первой стадии (от трех до четырех). Распределение паров и температур при этом сохраняет свои соотношения и корпус второй стадии может обогреваться отборным теплом с других корпусов.

Рабочим давлением для третьего корпуса является давление 0,55 — 1,7 ата, и температура кипения раствора в этом корпусе меняется от 125 С до 155 С.

Пример 8. Выпарная система (фиг.2) состоит из 5 корпусов, двухстадийна. На первой стадии работают корпуса 1 — 4, на второй — корпус 5. Раствор и пар на первой стадии имеют однонаправленное движение, Вторая стадия (корпус 5) работает на паре под давлением 0,6 ата и температуре кипения раствора, постугающего из корпуса 2, 125 С, Соковые пары второй стадии в количестве 1,5 т смешивают с соковыми парами корпуса 3 е количестве 0,6 т и подают для нагрева корпуса 4, который работает под разрежением 0.15 ата. Греющий пар, подаваемый в корпус 1 в количестве 2,1 т, имеет давление 10 ата и температуру,79 С, Температуры по корпусам распределены следующим образом: первый корпус 169 С; второй корпус 147 С; третий корпус 100 С; четвертый корпус 73 С. Количество испаренной водь. по корпусам составляет с пег вого по пятый соответственно 2,1; 1,1; 0,6; 2,1; 1,5 т, Таким образом, общее количество упаренной воды при расходе греющего пара

2,1 т/т Na0H составляет 8,4 т/т 100 g, КаОН.

Количество барводы составляет 230 м :/т з

100 ) NaOH. Средний размер кристаллов

0,2 мкм, количество промвод, возвра цаемых на выпарку 0,5 т/т NaGH, Коэффициент теплопередачи для последнего корпуса 800 ккал/м ч град.

Таким образом, предлагаемый способ отличается тем, что выпаривание на второй стадии осуществляютподдавлением55-170 кПа и вторичный пар с второй стадии подают на обогрев последнего корпуса первой стадии выпаривания.

Сочетание выпаривания под давлением с последовательной однонаправленной llOдачей раствора и пара на первой стадии обеспечивает зкономию тепла греющего пара и расхода воды по сравнейию с известными схемами выпарки, Формула изобретения

Способ последовательного выпаривания щелоков диафрагменного электролиза в многокорпусной установке с последовательной подачей пара по корпусам на первой стадии, обогревом первичным паром первого корпуса первой стадии с отделением твердого осадка на первой и второй стадиях, его промывкой водой и проведением процесса выпаривания в последнем корпусе первой стадии под разрежением, о т л ич а ю шийся тем, что, с целью экономии тепла греющего пара и уменьшения расхода воды, выпаривание на второй стадии осуществляют под давлением 55 — 170 кПа, а вторичный пар с второй стадии подают на обогрев последнего корпуса первой стадии выпаривания.

1662599

Составитель Л. Горяйкова

Техред M.Mîðãåíòàë Корректор О. Кравцова

Редактор А. Огар

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2216 Тираж 437 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5