Способ получения композиционного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения композиционного материала и может быть использовано при производстве постоянных магнитов из сплавов системы M<SB POS="POST">N</SB> - AL - C. Цель - повышение качества материала и выхода годного. Предложенный способ включает приготовление гранул различных размеров дроблением сплава и рассевом, размещение гранул аксиальными слоями в оболочке из меди при расположении в центральном слое гранул размером (более 0,016 Д- менее 0,064 Д), а в периферийном слое гранул размером (менее 0,016 Д- более 0,008 Д), где Д - диаметр оболочки). Отношение объемов центрального слоя и оболочки выбирают в пределах 0,6 - 0,8. После заполнения оболочки ее закрывают крышкой и подвергают компактированию и горячей экструзии. Получены постоянные магниты с максимальным энергетическим произведением (BH)<SB POS="POST">мах</SB> = 29 - 32 кДж/м<SP POS="POST">3</SP>, при выходе годного 96,9%. 2 ил. 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ,ДДТ, ll

1 (21) 4676700/02 (22) 11.04.89 (46) 15.07.91, Бюл. N. 26 (71) Уральский политехнический институт им. С.М.Кирова и Институт физики металлов

Уральского отделения АН СССР (72) А.Е.Ермаков, Ю.Н.Логинов, А,В.Шангуров, М.А,Уймин, С.П.Буркин и Л.А.Коминова (53) 621,018.214:621.018.314(088.8) (56) Патент СССР И 820665. кл. С 21 D 8/12, 1976.

Авторское свидетельство СССР

N 1199452, кл, В 22 F 7/02, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА (57) Изобретение относится к способам получения композиционного материала и может быть использовано при производстве

Изобретение относится к порошковой металлургии, в частности к способам получения композиционных материалов и реимущественно из сплавов марганец— алюминий — углерод, предназначенных для изготовления постоянных магнитов, Цель изобретения — повышение качества материала и выхода годного

Приготовление гранул включает операцию дробления гранул до максимального размера гранул 0,064 D, где D — диаметр оболочки, рассев гранул на фракции размерами менее 0,016 D — более 0,08 О и более

0,016 0 — менее 0,064 О, размещенные в центральном слое гранул размером более

0 016 0 — менее 0,064 D, а в периферийном слое более 0,08 D — менее 0,016 D, . Ж 1662761 А1 (я)з В 22 F 3/20, С 22 С 1/04;

С 21 0 8/12; Н 01 F 1/08 постоянных магнитов из сплавов системы

Mn-Al-С, Цель — повышение качества материала и выхода годного, Предлагаемый способ включает приготовлене гранул различных размеров дроблением сплава и рассевом, размещение гранул аксиальными слоями в оболочке из меди при расположении в центральном слое гранул размером более 0,016 D — менее 0,064 D, а в периферийном слое гранул размером менее 0,16 D — более

0,008 D, где 0 — диаметр оболочки, Отношение объемов центрального слоя и оболочки выбирают в пределах 0,6-0,8, После заполнения оболочки ее закрывают крышкой и подвергают компактированию и горячей экструзии. Получены постоянные магниты с максимальным энергетическим произведением ВНмакс =- 29--32 кДж/м при выходе

3 годного 96,9%. 2 ил., 3 табл.

Выбор размеров фракций гранул обусловлен особенностями их поведения при пластической деформации сплава Мп — Al Ñ при термомеханической обработке.

Мелкие частицы при операциях, связанных с деформированием, подвергаются в основном структурной деформации: взаимным смещением, разворотам и в меньшей степени собственно пластической деформации. Наоборот, крупные частицы в большей степени подвержены пластической деформации и в меньшей структурной.

Поскольку для обеспечения необходимых магнитных свойств требуется именно пластическая деформация, то предпочтительнее применять крупные гранулы размером (0,016-0,064)D, Применение гранул размером более 0,064 D приводит к повы1662761

25

55 шенной пористости изделия и ухудшает их качество, Гранулы размером более 0,016 0 вызывают разрывы оболочки, поэтому в периферийном слое целесообразно располагать более мелкие гранулы, не приводящие к разрывам оболочки и формирующие более ровную границу раздела между оболочкой и сердцевиной заготовки. Это позволяет повысить качество изделия, а также выход годного из-за снижения припусков при снятии оболочки. Выявлено, что гранулы размером менее 0,016 D удовлетворяют этим требованиям, а применение гранул размерами менее 0,008 D нецелесообразно иэ-за черезвычайно низких, магнитных характеристик получаемого материала и ухудшения качества заготовки, так как в такой мелкой фракции сосредоточены неметаллические и другие включения, Соотношение обьемов центрального и общего слоев выбирают в пределах 0,6 — 0,8, так как при соотношении, меньшем 0,6, становится мал удельный вес крупной фракции в объеме заготовки и магнитные свойства снижаются, а hpM соотношении, большем

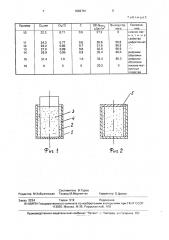

0,8, толщина слоя мелких гранул слишком мала для того, чтобы устранить контакт крупных гранул с оболочкой и предохранить оболочку от разрывов, На фиг.1 изображена схема расположения слоев при засыпке гранул в оболочку; на фиг,2 — сборка деформируемой оснастки, Заключение гранул в оболочку 1 из медного сплава (фиг.1) производят путем их послойной засыпки аксиальными слоями.

Предварительно в оболочку 1 устанавливают тонкостенную трубу 2 аксиально оси оболочки. В трубу 2 засыпают крупную фракцию гранул 3 (более 0,016 D — менее

0,064 D), а в зазор между трубой 2 и оболочкой 1 засыпают мелкую фракцию гранул 4 (менее 0,016 D — более 0,008 0), После удаления тонкостенной трубы в оболочке 1 образуются два акси альных слоя гранул — центральный и периферийный. После заполнения оболочки 1 гранулами ее закрывают крышкой 5 (фиг.2).

Изобретение иллюстрируется примерами, результаты которых приведены в табл.1 — 3.

Пример. Из сплава марганец — алюминий- углерод (29,4 мас. g, Al, 0,6 мас. ь С, Мп остальное) готовят гранулы размерами

0-3,0 мм. Гранулы рассеивают по фракциям

0 — 025, 0,25-0,5, 0,5 — 1,0, 1,0 — 2,0 и

2,0 — 3,0 мм. Гранулы заключают в оболочку из медного сплава внешним диаметром

D = 31,4 мм с толщиной стенки 0,75 мм, Предварительно в оболочку 1 (фиг.1) помещают тонкостенную трубу 2 диаметром D„ аксиально оси оболочки. В трубу 2 засыпают крупную фракцию гранул 3, в зазор между трубой 2 и оболочкой 1 засыпают гранулы 4 мелких фракций. Тонкостенную трубу удаляют и в оболочке образуются два слоя-центральный и периферийный

B опытах изменяют соотношения размеров гранул в центральном и периферийном слоях, а также отношение объемов центрального слоя к обьему заготовки. После заполнения оболочки гранулами брикет закрывают крышкой 5 (фиг,2) и подвергают компактированию усилием 100 кН в контейнере. Полученную заготовку подвергают горячей экструзии через матрицу диаметром

14 мм при температуре 720 С, Пруток разрезают и на инструментальном микроскопе измеряют диаметр сердцевины в 18 точках, вращая образец на предметном столе микроскопа. Кпифованием снимают оболочку и определяют выход одного, На полученных заготовках измеряют магнитные свойства.

В табл.1 приведены примеры, которые осуществляют при отношении обьема центрального слоя к обьему оболочки, равном

0,7, и размером гранул в центральном слое, равном 0,5 — 1,0мм (bИ)= 0,016-0,032, где

Ь вЂ” размер гранул в центральном слое, 0— диаметр оболочки). В этой сериии примеров варьируют размер гранул в периферийном слое а и соотношение а/D. В качестве параметра, характеризующего качество постоянных магнитов Мп-А!-С, в таблице приведено значение максимального энергетического произведения ВНмак .

Из табл.1 следует удовлетворительное качество постоянных магнитов достигают только для случая использования в периферийном слое гранул размером 0,25 — 0,50 мм (пример 3), что соответствует предлагаемому размеру гранул, выраженному через диаметр оболочки (0,008-0,016)0.

В табл.2 приведены примеры, иллюстрирующие выбор размера гранул в центральном слое и результаты опытов экструзии образцов, имеющих размер гранул в периферийном слое, равный 0,25 — 0,50 мм, и отношение объема центрального слоя к объему заготовки, равное 0,7. В опытах изменяют размер гранул в центральном слое Ь. Магнитные свойства оценивают величиной энергетического произведения ВНмс.

Из табл.2 видно, что при b, меньшем

0,25 мм, в заготовке наблюдают дефекты в виде неметаллических включений, при Ь, меньшем 0,5, магнитные свойства резко снижаются по сравнению с максимально возможными.

При размере Ь, большем 2 мм, поры в центральном слое не ликвидируются,что не

1662761

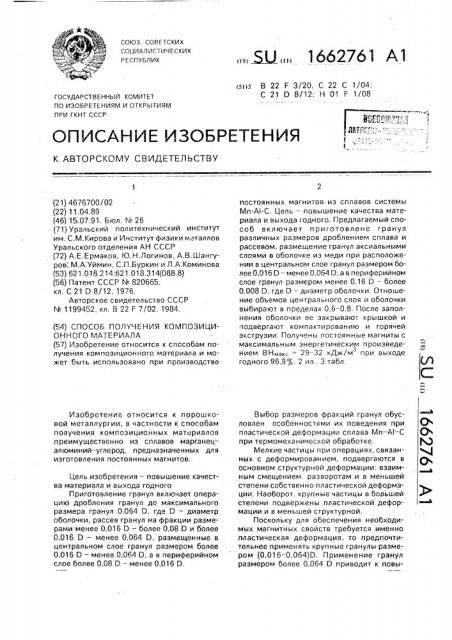

Таблица1

Таблица2 позволяет достичь удовлетворительного качества, Лучших результатов достигают при размере Ь, равном 0,5-2,0 мм (Ь/О = 0,0160,064), что соответствует изобретению (примеры 8 и 7). 5

В следующей серии экспериментов обеспечивают параметры a = 0,25-0,50 мм, Ь = 1,0-2,0 мм и изменяют отношение объема С центрального слоя к объему оболочки, изменяя диаметр Оц центрального слоя 10 (табл.3). Учитывают, что объемы аксиальных цилиндров относятся как квадраты диаметров С= Оц /О . г г

Для сопоставления в табл.3 включены также примеры получения постоянных маг- 15 нитов того же состава известным способом (примеры 15 и 16). В примере 15 используют гранулы.. размерами 1 — 2 мм (Ь/D = 0,032—

0,064), в и римере 16 — гранул ы размерами

Q,25 — 0,50 мм (а/D = 0,008-0,016). 20

Из табл.3 следует, что наилучшие результаты получают при С = 0,6-0.8, что соответствует изобретению. Предлагаемый способ (примеры 11 — 13) позволяет получать постоянные магниты иэ сплавов Мп — Al — С, 25 обладающие более высоким качеством, чем полученные известным способом (примеры

15 и 16). При этом выход годного повышается с 85 до 96,9 .

Использование изобретения позволяет повысить эффективность изготовления постоянных магнитов из сплавов системы МпА) — С, Формула изобретения

Способ получения композиционного материала, преимущественно постоянных магнитов из сплава марганец-алюминий-углерод, включающий приготовление гранул, заключение их в оболочку при размещении аксиальными слоями, компактирование, экструзию и снятие оболочки, о т л и ч а ю— шийся тем, что, с целью повышения качества материала и выхода годного, приготовление гранул осуществляют дроблением сплава до максимального размера

0,064О. где D — диаметр оболочки, после дробления осуществляют рассев гранул на фракции менее 0,016 D — более 0,008 D u более 0,016 Π— менее 0,064 D, а при размещении гранул в оболочке располагают гранулы фракции более 0,016 Π— менее 0,064

О в центральном слое, а гранулы фракции менее 0,016 Π— более 0,008 D располагают в периферийном слое, причем отношение объема центрального слоя к объему оболочки выбирают в пределах 0,6-0,8.

1662761

Таблица3

Составитель В.Туров

Редактор M,Êoáûëÿíñêàÿ Техред M.Ìîðãåíòàë

Корректор О.Ципле

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2224 Тираж 519 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская нэб., 4/5