Способ изготовления алмазного инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам изготовления алмазного инструмента. Целью изобретения является повышение стойкости инструмента. Предложенный способ заключается в том, что приготавливают безалмазоносную шихту из порошков меди и олова состава алмазоносной связки с добавкой хлористого аммония в количестве 0,1-0,5% от массы всей шихты и алмазоносную шихту из порошков алмаза и медно-оловянистой связки с добавкой 20%-ного раствора глицерина в спирте в количестве 1-3% от массы связки, последовательно размещают шихту в пресс-форме в виде двух слоев, прессуют в холодном состоянии до остаточной пористости 10-20%, спекают ее в пресс-форме при нижнем расположении безалмазного слоя, уплотняют в горячем состоянии и извлекают инструмент из пресс-формы. Предложенный способ уменьшает удельный расход алмаза в 1,06-1,33 раза, повышает производительность обработки в 1,05-1,58 раза и снижает шероховатость обрабатываемых поверхностей в 1,09-1,21 раза. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4661329/02 (22) 02.01,89 (46) 15.07.91. Бюл. М 26 . (72) В.B.Ìèíåö и Л.И.Мастюгин (53) 621.002.3 (088.8) (56) Федорченко И,М.,и др. Основы порошковой металлургии, Киев; Изд-во АН УССР, 1963.

Бакуль В.Н. Основы проектирования и технология изготовления абразивного и алмазного инструмента. М,: Машиностроение, 1975, с.179-225. (54) СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА (57) Изобретение относится к порошковой металлургии, в частности к способам изготовления алмазного инструмента. Целью изобретения является повышение стойкости инструмента. Предлагаемый способ заключается в том, что приготавливают

Изобретение относится к порошковой металлургии, в частности к способам изготовления алмазного инструмента на металлической связке.

Целью изобретения является повышение стойкости инструмента, выражающееся в уменьшении удельного расхода алмазов, повышения производительности и чистоты обрабатываемой инструментом поверхности.

Предлагаемый способ изготовления алмазного инструмента на металлической связке заключается в том, что приготавливают безалмазоносную шихту иэ порошков меди и олова состава алмазоносной связки с добавлением хлористого аммония в коли„„!Ж „„1662820 А1 (я)5 В 24 0 8/06, В 22 F 7/06 беэалмазоносную шихту из порошков меди и олова состава алмазоносной связки с добавкой хлористого аммония в количестве

0,1 — 0,5 от массы всей шихты и алмазоносную шихту из порошков алмаза и медно-оловянистой связки с добавкой

20%-ного раствора глицерина в спирте в количестве 1 — 3% от массы связки, последовательно размещают шихту в пресс-форме в виде двух слоев, прессуют в холодном состоянии до остаточной пористости 10 — 20%, спекают ее в пресс-форме при нижнем расположении безалмааного слоя, уплотняют .в горячем состоянии и извлекают инструмент иэ пресс-формы, Предлагаемый способ уменьшает удельный расход алмаза в 1,06 — 1,33 раза, повышает производительность обработки в 1,05 — 1,58 раза и снижает шероховатость обрабатываемых поверхностей в 1,09 — 1,21 раза. 1 табл.

3ВЮй

0 честве 0,1-0,5 от массы всей шихты и ал- 0 маэоносную шихту иэ порошков алмаза и медно-оловянистой связки с добавкой

20% раствора глицерина в спирте в количестве 1 — 3 от массы связки, последовательно размещают шихту в пресс-форме в виде двух слоев, прессуЮт в холодном состоянии до остаточной пористости 10 — 20%, спекают ее в пресс-форме при нижнем расположении безалмазного слоя, уплотняют в горячем состоянии и извлекают инструмент из пресс-формы.

Алмазоносную шихту приготавливали из порошков алмаза АСВ 160/125, меди и олова при 100%-ной относительной концентрации алмаза и содержании олова в

1662820 пределах 1-21 от массы связки, После до- . зирования компонентов их смешивали в барабанном смесителе или в смесителе типа

"пьяная бочка" в течение 0,5-16 ч в зависимости от массы связки, Отдельно готовят 5 увлажнитель алмазоносной шихты, для чего

20 весовых частей глицерина растворяют в

80 весовых частях этилового спирта, после чего необходимую массу алмазного порошка перемешивали с увлажнителем, взятым 10 в количестве 1-3 от массы связки. Увлажненную навеску алмазного порошка в течение 8 ч смешивали с навеской металлической связки.

Безалмазную шихту приготавливали из 15 порошков меди и олова, состав которой отвечал алмазоносной металлической связке.

Порошки металлов перемешивали вручную или в смесителях любого типа в течение

5-15 мин, добавляли хлористый аммоний в 20 количестве 0,1-0,57ь от массы всей шихты

{алмазоносной и безалмазоносной) и вновь перемешивали до равномерного распределения компонентов по объему навески.

Приготовленные таким образом наве- 25 .-, ски безалмазоносной и алмазоносной шихты последовательно размещали в прессе-форме в виде двух слоев и уплотняли в холодном состоянии до остаточной пористости

10-20ф при давлении 2000 — 4000 кгс/см . 30

Затем пресс-форму с шихтой помещали в нагревательную печь таким образом, чтобы безалмазный слой находился в нижней части и спекали шихту при 650 — 700 С в течение 0,5-2,0 ч. После спекания шихту 35 уплотняли в горячем состоянии при давлении 600 — 1500 кг/см, охлаждали, разбирали пресс-форму и извлекали готовый инструмент.

Изготовленный предлагаемым спосо- .40 бом алмазный инструмент представляет собой кольцевые круги типа АК, с наружным диаметром 42 мм, внутренним диаметром

32 мм, высотой алмазоносного слоя 10 мм и толщиной безалмазного слоя 5 мм. 45

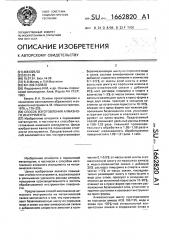

В таблице представлены результатй испытаний кольцевых кругов, изготовленных по предлагаемому способу и способупрототипу при 100 -ной относительйой концентрации алмазов на связке М1 состава: 80 ; 20 олова с добавкой 3 увлажнителя и 0,1 — 0,5 хлористого аммония. Испытания проводили на станках

АШС-70 при обработке плоской поверхности линз УПА диаметром 56 мм из стекла К 108. Частота вращения шпинделя составляла 560 об/мин, в качестве смазочно-охлаждающего вещества использовали жидкость CM 7/2. Производительность инструмента определяли как максимальную величину осевой подачи, при которой на обрабатываемой поверхности не наблюдается "прижогов", Из представленных в таблице данных видно, что введение хлористого аммония в безалмазный слой при его нижнем расположении в пресс-форме при спекании уменьшает удельный расход алмаза в

1,06 — 1,33 раза, повышает производительность шлифования оптических деталей иэ стекла в 1,05 — 1,8 раза и снижает шероховатость обрабатываемых поверхностей в 1,09 — 1,21 раза.

Формула изобретения

Способ изготовления алмазного инструмента, включающий приготовление алмазосодержащей шихты смешиванием порошков алмазов и связки из меди, олова с добавлением 1 — 3 от массы связки 20 ного раствора глицерина в спирте и безалмазной шихты смешиванием порошков меди и олова в количестве, соответствующем их количеству в связке алмазосодержащей шихты, введение в шихту 0,1 — 0,5 хлористого аммония, последовательное размещение в пресс-форме сначала беэалмазной, а затем алмазосодержащей шихты, их совместное прессование до остаточной пористости 10-20, спекание в пресс-форме при нижнем расположении безалмазной шихты, горячее доуплотнение, охлаждение и извлечение полученного инструмента из пресс-формы, отл ича ю щийся тем, что, с целью повышения стойкости инструмента, хлористый аммоний вводят в безалмазную шихту.

1662820

Шерохо- Примечаватость ние

Ra,ìêì

Введение хлористого аммония

Способ

Слой

Заявлено

Заявлено

Заявлено

Известный

Прототип

Составитель А.Матлахов

Редактор Т.Парфенова Техред М.Моргентал Корректор И,Муска

Заказ 2227 Тираж 461 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Безалмазный

Безалмазный

Безалмазный

Беэалмазный

Алмазный

0,5

0,5

0,1

0,3

0,5

Положение беэалмазного слоя при спекании

Верхнее

Нижнее

Нижнее

Нижнее

Нижнее

Удельный расход алмаза, ка-. рат/дм

0,2241

0,1693

0,2116

0,1834

Производительность, мм/мкм

3,9

5,7

4,1

6,2

2,61

2,33

2,19

2,14

Слои плохо спекаЮТСЯ; инструмент не испытывался