Способ электрохимической обработки стекла

Иллюстрации

Показать всеРеферат

Изобретение относится к процессам электрохимической обработки ленты стекла, формуемого на расплаве олова. Цель изобретения - интенсификация процесса электрохимической обработки. Для этого в способе электрохимической обработки стекла в процессе его производства по поверхности расплавленного олова путем электрохимического внедрения ионов модифицирующего металла в верхнюю поверхность стекла в качестве источника модифицирующего металла используют систему палладий - металл, через которую под избыточным давлением к стеклу подают водород. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫ Й КОМИТЕТ

ЛО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4466389/33 (22) 27.07.88 (46) 15.07,91. Бюл. М 26 (75) Г.M.ËàãîøèH (53) 666.1.053.562 (088.8) (56) Паты СССР N 380012, кл. С 03 С 21/00, 1969.

Патент СССР М 320105, кл. С 03 В 18/02, 1966. (54) СПОСОБ ЗЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТЕКЛА (57) Изобретение относится к процессам электрохимической обработки ленты стекИ зоб ретение от носится к п роизводству преимущественно Листового стекла на стекольных заводах, относящихся к промышленности строительных. материалов.

Целью изобретения является интенсификация процесса электрохимической обработки.

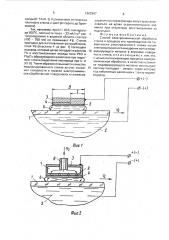

На фиг. 1 показана электрохимическая ячейка, находящаяся в зоне защитно-восстановительной газовой среды, содержащей 8 — 14 об,% Hz (остальное азот), поперечный разрез: на фиг. 2 — схема ячейки с подачей Нг в полый ограничительный элемент, Лента стекла 1 размещена на расплаве олова 2. Над стеклом 1 находится сплошной ограничительный элемент 3, нижняя поверхность которого покрыта слоем палладия 4 (фиг. 1). На палладий возможно также нанесение тонкого слоя другого металла 5, который легко смачиваетвя расплавом металла 6.

„„5Q„„ 1662967 А1 (я)5 С 03 C 21/00 С 03 В 18/02 ла, фармуемого на расплаве олова. Цель изобретения — интенсификация процесса электрохимической обработки. Для этого в способе злектрахимическай обработки стекла в процессе его производства по поверхности расплавленного алова путем электрохимического внедрения ионов модифицирующего металла в верхнюю поверхность стекла в качестве источника модифицирующего металла используют систему палладий — металл, через которую под избыточным давлением к стеклу подают водород. 2 ил.

Полый ограничительный элемент 3 (фиг.

2) имеет внутреннюю полость 7, которая соединена с трубопроводом 8 высокого давления для подачи в нее водорода. Нижняя часть ограничительного элемента имеет па всей ее поверхности отверстия 9 малага диаметра (0,05 — 0,35 мм), На ограничительный элемент нанесен (с помощью СВЧ-плазмотрона, магнетрона или другим способом) слой Ра (палладия) так, чтобы закрылись все отверстия 9 и не было их пробоя ат высокогодавления (максимально до 150 кгс/см ), подаваемого в полость 7 водорода. Ограничительный элемент соединен с положительным, а олово — с отрицательным полюсом источника электрического тока (не показан).

Способ электрохимической обработки стекла реализуют следующим образом.

В зазор, образуемый между нижней поверхностью ограничительного элемента и расплавом олова 2, заливают слой (толщиной 3 — 4 мм) расплавленного металла 6, 1662967 живается на ограничител.нам элементе за счет сил смачивания (адгезии). При паде::е на электрохимическую ячейку при 600—

900 С (ограничительный элемент -- расплав металла — стекло — расплав олова) электри- l0 ческого напряжения происходит внедрение в стекло Н и Pb (Pb ). При этом водород попадает в ячейку за счет диффу=-.ии в палладиевую пластину 4 (фиг, 1) с боковых стаПример 1. Отформованная лента стекла 1 обычного химического состава (содер>кит в том числе да 14 мас,% NagO) та",щиной 5 мм и шириной 1200 мм двигается по расплаву слова 2 в зоне защитно-васста- 30 навительнал газовой смеси Nz(92 — 86%) и

H2(8 — 144) со cl<0pocTbа Vc = 200 f4/ч, Ограничительный (палый) элемент 3 длиной

1100 мм и шириной 30 мм размещают над стеклом на расстоянии 3,5 н 0,1 мм в зоне 35

700 С. Нижняя часть ограничительного элео мента покрыта слоем (пла-..тина) Pd толщиной до 21 мм, перекрывающим сетку отверстий 9, диаметр которых 0,2 мм {шаг между отверстиями 1 — 3 мм), На слой (пла- 40 стину) палладия нанесен тонкий (0,05 — 0.,1 мм) слой другого металла (или оксида), напрлмер алова. Под ограничительным элементом размещают расплав висмута {Bi), который весьма слабо (электрахимически) 45

РаСтВОРЯЕтСЯ В СТЕКЛЕ, ХОгЯ, КаК ИЗВЕСТНО, потенциал ионизации В1(7,287 эВ) существенно больше, чем у водорода (14Я эВ), По трубопроводу 8 подают чистый водарод (- 100 ), который пад давлением 21 50 кгс/см легко растворяется в палладии. атомное отношение до Н/Pd = 0,4, что саста ветствует примерно концентрации 4000 см"

Н2/100 г Pd, Такая громадная концентрация водорода с одной стороны пластины застав- 55 ляет диффундировать его в сторону расплава висмута, Висмут не растворяет водород ни в каком виде, однако паддействием электрического поля Н - Н" + е, и ионы Н+ например свинца. Для лучшего смачивания ограничительного элемента на слой ïàëëàдия 4 наносят тонкий слой, например, олова, Свинец не смачивает стекло 1, но удерран, Однако интенсивность процесса диффузии невелика, да и содержание водорода В газовой среде, Окружающей ограничительный элемент, не высоко (8 — 14ь), Для повышения интенсивности процесса электрахимической обработки стекла испальзуer другую схему {фиг. 2). В полость 7 ограничительного элемента 3 пад давлением порядка 1 — 20 кгс/см" подают очищенный (ат воды, кислорода и механических примесей) водород. (протоны) легко проникают в висмут, внедряются в верхний слой стекла 1 на глубину, пропорциональную приложенному на ячейку напряжению, При напряжении на клем5 мах (аграничительный элемент 3 соединен со знаком "+", т.е. является анодом, а расплав олова 2 — со знаком "-" катод) источника тока U = 5 В через элементы электрохимической ячейки проходит ток силой 5,5 А {16,6 мА/cM ). В результате ионы Na смещаются вглубь стекла (к катоду), а их место замещают протоны Н {ионный обмен). Толщина модифицированного таким образом слоя стекла составляет величину порядка 5 — 15

5 мкм.

Для повышения толщины указанного слоя (до 100 мкм и более) можно повышать электрическое напряжение или по ходу ленты стекла ставить несколько таких ячеек. В

0 таком случае механическая прочность стекла (стеклоиэделий) на изгиб может быть повышена до 2 — 2,5 раз по сравнению с исходным (отожженным) стеклом, а химическую устойчивость, например к воде (кипя5 чение в воде), можно увеличить в 10 — 20 раз и больше.

Пример 2. Технологические параметры формования стекла оставляют согласно примеру 1, но в качестве расплава 6 используют олово. В ограничительный элемент подают Н под избыточным давлением Р =

1,05 кгс/см при 800 С.

Содержание водорода в палладиевой пластине 4 (расплаве 6) составляет 75 см /100 г палладия. При U = 20 В в стекло з „ внедряются ионы Н, Sn u Sn на глубину

20 мкм, в результате чего совершенно изменяется структура модифицированного обесщелоченного слоя стекла, В силу малых радиусов замещающих йа ионов Н, Яп и

Sn в стекле возникает уплотнение, т.е. появляются напряжения сжатия, повышающие твердость и механическую прочность (химстойкость) стекла, Регулируемая комби+ г+ + нация ионов Н, Sn u Sn позволяетизменять состав и влияние этих ионов на кремнийкислородную сетку стекла, изменяя также ега оптические свойства.

Пример 3. Технологические параметры остаются как в примере 1, но в качестве ограничительного элемента 3 используют медный брус с размерами в плане 40х1100 мм, имеющий на длине I = 100 мм (в общем случае t В, где B — ширина ограничительного элемента) только слой 5, состоящий из олова толщиной 0,1 мм (фиг, 1). В этом случае при использовании в качестве расплава

6 свинца в стекло внедряются ионы Н . Сц

{Со2 ) и РЬ (Pb J, которые после их восстановления водородом окружающей газовой

1662967 среды(8 — 14 об, Н2) изменяют оптическую плотность стекла и цвет (от серого до бронзового).

Так, например, при U = 10 В, температуре 650 С, плотности тока i = 33 мд/см светопропускание в видимой области спектра (400 — 750 нм) не превышает 4%. Стекло пригодно для изготовления фотошаблонов.

Слой Pd (пластина 4 на фиг. I) поглощает водород, который далее попадает в расплав

РЬ и восстанавливает оксиды типа РЬО и

РЬ20з, образующиеся в расплаве при гидролизе стекла (выделение кислорода при 0 ъ 3 В). Таким образом повышается качество модифицированного стекла за счет снижения полосности в окраске электрохимически обработанной поверхности и снижения царапин на стекле (оксиды могут кристаллизоваться на краях ограничительного элемента при отсутствии восстановления их водородом.

5 Формула изобретения

Способ электрохимической обработки

-стекла в процессе его производства по поверхности расплавленного олова путем электрохимического внедрения ионов моди10 фицирующего металла в верхнюю поверхность стекла, отличающийся тем, что, с целью интенсификации процесса электрохимической обработки, в качестве источника модифицирующего металла используют

15 систему палладий — металл, через которую под избыточным давлением к,".теклу подают водород. — ф+()