Способ термоциклической цементации стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении при упрочняющей поверхностной обработке стальных изделий. Способ включает диффузионное насыщение поверхности изделий углеродом с приложением напряжений при термоциклировании в интервале предельных температур выше AC<SB POS="POST">3</SB> и ниже AC<SB POS="POST">1</SB> критических точек фазовых превращений. При этом охлаждение в каждом термоцикле проводят при воздействии переменного магнитного поля с одновременным приложением дополнительных переменных напряжений от нуля до предела текучести стали, соответствующего температуре AC<SB POS="POST">3</SB>. Способ также включает закалку от температуры нагрева последнего термоцикла и низкий отпуск. Изобретение позволяет интенсифицировать процесс цементации в 1,25 - 1,31 раза и повысить поверхностную твердость на 2 - 4 HRC. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s С 23 С 8/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4676972/02 (22) 11.04.89 (46) 15.07.91. Бюл, М 26 (71) Брянский институт транспортного машиностроения (72) В.А.Татаринцев, А.Н.Харитонов, В.В.Симочкин и А.И.Бондарев (53) 621.793.669.586.5(088,8) (56) Патент ФРГ М 2526956, кл. С 23 С 9/08, 1978. (54) СПОСОБ TEPMOLIÈÊËÈ×ÅÑÊOÉ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ (57) Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении при упрочняющей поверхностной обработке стальных изделий. Способ вклю-!

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно v, процессам цементации, и может быть использовано в машиностроении в качестве упрочняющей поверхностной обработки стальных изделий, Цель изобретения — интенсификация процесса и повышение поверхностной твердости стальных изделий.

Способ включает диффузионное насыщение поверхности изделий углеродом с приложением напряжений при термоциклировании в интервале предельных температур выше Асз и ниже Ас критических точек фазовых превращений, причем при охлаждении в каждом термоцикле изделие подвергают воздействию переменного магнитного поля с одновременным приложением дополнительных переменных напряжений от нуля до-предела текучести. Ж 1663043 А1 чает диффузионное насыщение поверхности изделий углеродом с приложением напряжений при термоциклировании в интервале предельных температур выше

Асз и ниже Ас1 критических точек фазовых превращений. При этом охлаждение в каждом термоцикле проводят при воздействии переменного магнитного поля с одновременным приложением дополнительных переменных напряжений от нуля до предела текучести стали, соответствующего температуре Асз, Способ также включает закалку от температуры нагрева последнего термоцикла и низкий отпуск. Изобретение позволяет интенсифицировать процесс цементации в 1,25 — 1,31 раза и повысить поверхностную твердость на 2-4 HRC. 1 ил., 1 табл, стали, соответствующего температуре Асз, закалку И отпуск.

В результате увеличивается скорость диффузии за счет создания искажений в кристаллической решетке стали, создания элементов ячеистой структуры металла, измельчения зерен, активизации перемещения и формирования границ доменов при переходе из парамагнитного в ферромагнитное состояние (при охлаждении ниже точки Кюри), повышающей скорость диффузии диффундирующего элемента с поверхностных слоев в глубину изделия, что приводит к интенсификации процесса цементации и соответственно сокращает его продолжительность, Предел текучести материала при температуре Асз является средним значением амплитуды переменных напряжений. При напряжениях на 15% ниwe, чем предел текучести, начинает резко

1663043 уменьшаться глубина науглероженного слоя.

Увеличение же амплитудного напряжения на 15, и более выше предела текучести приводит к образованию на поверхности микротрещин.

Способ может быть осуществлен с использованием следующих технических средств.

Для нагрева стальных иэделий можно испольэовать любую нагревательную систему, обеспечивающую скорость роста температуры не менее 10 С/с, например промышленную индукционную высокочастотную установку, электропечь. Для повышения скорости охлаждения изделия удобно использовать систему принудительного охлаждения, например, инертным газом.

Система для создания напряжений на поверхности изделия за счет давления со стороны среды для цементации зависит от типа среды. Так при осуществлении газовой цементации газ подают в герметический объем, в котором помещено обрабатываемое стальное изделие, до создания необходимого давления. При использовании для цементации твердость карбюризатора давление, создаваемое внешним устройством, передается через карбюратор к обрабатываемому иэделию, Величина прикладываемых напряжений зависит от формы изделия, материала и температурного цикла. Напряжения прикладывают к изделию перед термоциклированием и снимают после его окончания.

Дополнительные переменные напряжения при охлаждении иэделий в каждом термоцикле осуществляют с помощью гидравлических или механических домкра-тов, прессов. Нижняя граница напряжений (деформаций) выбирается из особенностей нагружающей системы, а верхняя граница определяется условием наступления текучести. Превышение напряжениями величины предела текучести при температуре Асз приводит к изменению формы поверхности обрабатываемого изделия, в частности к появлению бочкообразности поверхностей цилиндра. Число циклов деформаций зависит от времени охлаждения и скорости приложения нагрузки, Переменное магнитное поле создают электромагнитами переменного тока с Пили Ш-образным ярмом, в которых якорем является обрабатываемое изделие.

Пример, Обработке подвергали трубчатые цилиндрические образцы, изготовленные из стали 20 (ГОСТ 1050-74) с размерами: диаметр 14 мм, диаметр про10

25 для обеспечения скорости нагрева не менее

35

55 дольного отверстия 8 мм. длина 50 мм. Для этой стали точка Ас 730 С, а точка Асз820 С, Термоциклирование проводили в интервале предельных температур: верхняя

890 С, нижняя 650 С. Температуру оценивали в соответствии с тарировкой по времени, полученной на модельных образцах с помощью термопар типа ТХА. Точность измерения температуры составляла 20 С.

Отверстие образцов трубчатой формы заполняли тонкоизмельченным карбюризатором, и редставля ющим собой смесь древесного угля, 20 — 257 карбоната бария (ВаСОз) и 3,5 — 5 Д карбоната кальция (Са

Сод), что обеспечивает быстрый нагрев и охлаждение металла образца. Отверстия в образце закрывали с обеих сторон резьбовыми пробками, затяжкой которых осуществляли давление на карбюризатор до появления напряжений на обрабатываемой поверхности образца 10 — 12 МПа при силе контролируемой затяжки 7,5 — 9 кН.

Подготовленный образец нагревали в электропечи Н-45, перегретой до 930 20 С

10 С/с, а затем принудительно охлаждали инертным газом до нижней предельной температуры 650 С со скоростью не менее

10 С/с.

Выполняли 6 термоциклов.

На стадии охлаждения в каждом термоцикле прессом, протарированным на динамометре ДОСМ-5, создавали дополнительное сжатие вдоль оси образца, которое изменяли циклически от нуля до 20 кН.Одновременно на образец воздействовали переменным магнигным полем, создаваемым электромагнитами переменного тока с катушками типа МТ-8201К и Ш-образным ярмом. Напряженность магнитного поля поддерживали в диапазоне 5000-6000

А/м, напряжение 220 В, частота 50 Гц, полная мощность 90 Вт, число витков обмотки

800, В последнем термоцикле закалку в воде осуществляли от 890 С, Затем образец освобождали от карбюризатора и выполняли отпуск при 180—

20D С в течение 1,5-3 ч.

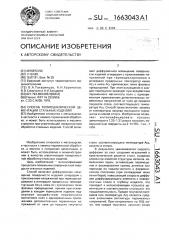

На чертеже показана схема процесса цементации образца из стали 20.

Аналогичные образцы из стали 20 обрабатывали по другим режимам предлагаемого способа и по известному способу.

Результаты приведены в таблице.

Таким образом, предлагаемый способ цементации стальных изделий обеспечивает за одинаковое время глубину науглероживания поверхности в 1,25-1,31 раза больше по сравнению с известным, что сви1663043 детельствует об интенсификации процесса цементации. На 2 — 4 единицы HRC повышается твердость науглероженной поверхности, что связано с измельчением зерна структуры металла на 1 — 2 балла выше и более благоприятным размещением в структуре диффундирующего элемента.

Формула изобретения

Способ термоциклической цементации стальных изделий, включающий нагрев в насыщающей среде до температуры выше

Нагы>паюжа срела (карбч>риз с> тор 7

Способ химико-тсрми чоскои обработки

Варка cT))xf образец

Глубина ц ФФуз)гоппоПродолжите льТвердость пов рхности, ПКС ность процесса иего слс>п, мм меитации,мии

Сталь 20> трубчатый цилиппри ческий образ гц

3R))oJJ))f. внутри карбюриэатором и затянут-с Лвух сторон пробками, завернутым>с и отпс рстие

Предлагаем)пй

1)(10 1,63 59-62

Тоикоиэмс:ль >с:пна>й древесина> .уголь с 20-252

ВаС03 и 3,552 Сс СПЗ

Чч

То жс

1, 58 59-62

1,55 59-61

1, 24 57-60

То же

3""

Прототип

Л.>влс.))ие срелы 20 !illa; нагроп цо 890 С, охлахсцение ло 650 С скорость о, 1 охлажле>и)п около 10 С/с, ко)и>честно термоиикпов 6; при охлаждении) деформация сжати.м от 0 до 1,2 ° 10 3 5 цикл<>в и воздействие переменного магнитного поля папряж.)сиостью 5000 А/м с частотоп 50 Гц; с последнего цикла закалка и отпуск llpll 180-200 С.

То же, по: нагрев цо 860 С, охпажцеиие до 650 С 1о же, ио: -погрев цо 890 С, охлажз(ение ло 630оС.

>) т3г Ч )ч

Составитель Н.Сункина

Редактор Н.Киштулинец Техред M.Ìîðãåíòàë Корректор M.Êó÷eðÿâàÿ

Заказ 2238 Тираж 573 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101 с3

=в KO ПИ

F- S5Q

Асз с приложением напряжений, охлаждение до температуры ниже Ас1, закалку от температуры нагрева последнего термоцикла и низкий отпуск, отличающийся тем, что, с целью интенсификации процесса

5 и повышения поверхностной твердости, охлаждение в каждом термоцикле проводят при воздействии переменного магнитного поля с одновременным приложением дополнительных переменных напряжений от

10 нуля до предела текучести стали, соответствующего температуре Асз.