Устройство для сжигания отходов

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для переработки отходов. Целью изобретения является повышение степени выжигания за счет измельчения зольного остатка. Устройство содержит корпус 1, ограниченный снизу конусообразным днищем 2, а сверху крышкой 3. В корпусе 1 размещен вращающийся диск 4, имеющий с нижней стороны радиальные ребра 5. Под диском 4 установлен измельчающий жернов 6, взаимодействующий с конусообразным днищем и приводимый во вращение за счет зацепления ребер 5 с пазами 7 на жернове. Выделяющиеся при пиролизе газы по зазорам между ребрами и пазами поступают в камеру дожигания, смешиваются с горячим воздухом и сгорают, а твердый остаток пиролиза попадает под жернов, измельчается, выходит в камеру дожигания, смешивается с потоком горячего воздуха и также сгорает. 1 з.п.ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ.

РЕСПУБЛИК (я)5 F 23 G 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ д, Z

Онислцтель фиг. 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4655069/33 (22) 27.02.89 (46) 15.07.91. Бюл. М 26 (72) В. А, Алексеенко, А. Е. Гуляев, Г. Н.

Васильев и E. А. Подольский (53) 628.54(088.8) (56) Авторское свидетельство СССР

М 984416, кл. F 23 G 5/00, 1982, Авторское свидетельство СССР

N. 1135968, кл. F 23 G 5/00, 1983. (54) УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ОТХОДОВ (57) Изобретение относится к устройствам для переработки отходов. Целью изобретения является повышение степени выжигания за счет измельчения эольного остатка.

Устройство содержит корпус 1, ограничен„„ Д „„1663319 А1 ный снизу конусообразным днищем 2, а сверху крышкой 3. В корпусе 1 размещен вращающийся диск 4, имеющий с нижней стороны радиальные ребра 5. Под диском 4 установлен измельчающий жернов 6, взаимодействующий с конусообразным днищем и приводимый во вращение эа счет зацепления ребер 5 с пазами 7 на жернове. Выделяющиеся при пиролизе газы по зазорам между ребрами и пазами поступают в камеру дожигания, смешиваются с горячим воздухом и сгорают, а твердый остаток пиролиза попадает под жернов, иэмельчается, выходит в камеру дожигания, смешивается с потоком горячего воздуха и также сгорает. 1 з.п, ф-лы, 4 ил.

1663319

20

40

55

Изобретение относится к устройствам для переработки отходов производства и может быть использовано в химической, радиохимической, цветной металлургии и других отраслях народного хозяйства.

Целью изобретения является повышение степени выжигания за счет измельчения зольного остатка.

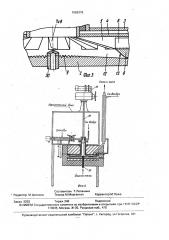

На фиг. 1 представлено устройство для сжигания отходов, вертикальный разрез; на фиг. 2 — разрез А — А на фиг. 1; на фиг, 3— камера пиролиза; на фиг. 4 — устройство, общий вид.

Устройство содержит корпус 1 цилиндрической формы, ограниченный снизу конусообразным дйищем 2, а сверху крышкой 3.

В корпусе 1 соосно с ним размещен вращающийся диск 4, имеющий с нижней стороны радиальные ребра 5. Под диском 4 установлен измельчающий жернов 6 с радиальными пазами 7, контактирующий с днищем 2, Находящиеся в зацеплении ребра 5 с пазами 7 образуют кольцевую колосниковую решетку 8.

В центральной части конусообразного днища 2 выполнена нарезка 9 типа архимедовой спирали для транспортировки отходов и твердых продуктов пиролиэа под измельчающий жернов 6. С нижней стороны днище 2 нагревается омическим нагревателем 10. Крышка 3 с внутренней стороны снабжена кольцевой перегородкой 11. Кольцевая перегородка 11 и жернов 6 разделяют устройство на три полости: конусообразную полость, выполняющую функции камеры 12 пиролиза, ограниченную снизу центральным участком днища 2, сверху диском 4 и flo периметру внутренней стенкой 13 измельчающего жернова 6; кольцевую полость, образованную кольцевой перегородкой 11, иэмельчающим жерновом 6, а также днищем 2 и крышкой 3, являющуюся камерой 14 дожигания и одновременно Зольником для выхода золы из-под жернова 6, в которой размещены скребки 15; кольцевую полость, образованную стенкой корпуса 1, кольцевой перегородкой 11, днищем 2 и крышкой

3, являющуюся камерой 16 подогрева воздуха.

Кольцевая перегородка 11 в своей нижней части имеет кольцевую щель 17 для подачи горячего воздуха в камеру 14 дожигания. На крышке 3 смонтированы патрубок 18 подвода воздуха в камеру 16 подогрева, патрубок 19 удаления газов и золы из камеры 14 дожигания и вертикальная цилиндрическая шахта 20 с соосно размещенным в ней полым валом 21, являющимся бункером для накопления и сушки отжатых измельченных отходов и выполняющим функции передачи вращения к диску 4. Над шахтой 20 соосно ей смонтировано режущее устройство 22, имеющее подвижный нож 23 и неподвижный нож 24. Ножи выполнены в форме усеченных полых конусов, надетых один на другой, с режущими кромками, полученными изготовлением отверстий 25 на боковой поверхности конуса.

К режущему устройству подсоединен патрубок 26 для подачи отходов, патрубок 27 подвода воздуха для охлаждения ножей и транспортировки отходов и вал 28. Вал 28 приводится во вращение от электропривода

29 и соединен с подвижным ножом 23, который через шлицевое соединение соединен с верхним концом полого вала 21, Полый вал

21 своим нижним концом жестко соединен с диском 4 и сообщается с камерой 12 пиролиза, В центральной части днища 2 установлено сопло 30 подачи окислителя для ликвидации зависания отходов.

Устройство работает следующим образом.

Включается омический нагреватель 10, и в течение 1,5 — 2 ч устройство прогревается до достижения температуры 800 — 850 C

Включается электропривод, и приводятся во вращение кинематически связанные между собой вал 28, подвижный нож 23, полый вал 21; диск 4, иэмельчающий жернов

6. После этого замоченные в растворе щелочей и отжатые отходы (например, фильтрующие элементы), содержащие синтетические материалы и ценные компоненты, через патрубок 26 плунжером (не показан) подают через отверстие 25 к вращающемуся ножу

23, Отходы измельчаются и попадают внутрь полости ножа. При повороте ножа 23 на 180 отверстие 25 совпадает с патрубком

27 и импульс сжатого воздуха транспортирует обрезки в полость вала 21, являющегося бункером-накопителем, Отходы в полости вала 21 подсушиваются и достигают днища 2, нагреваются до 750 — 800 С, где при недостатке кислорода и небольшом разрежении происходит пиролиз.отходов. Подхваченные ребрами 5 отходы приобретают вращательное движение и, контактируя с нарезкой 9 нагретого днища 2, перемещаются по спирали в сужающееся периферийное пространство камеры 12 пиролиза. В начальной стадии пиролиза измельченные синтетические материалы (отходы) под действием температуры оплавляются и агрегатируются в комки различной величины, В результате низкой теплопроводности мате. риала отходов нагрев внутренних слоев комка затруднен, поэтому происходит газификация и охрупчивание поверхностного слоя комка. Продвигаясь в сужающееся пе1663319

Формула изобретения

1. Устройство для сжигания отходов, со15 держащее корпус, бункер для отходов, конусообразное днище с кольцевым зольником, патрубки для подачи отходов и воздуха и отвода продуктов сгорания, средства для нагревэипривод, отличающееся тем, 20 что, с целью повышения степени выжигания за счет измельчения зольного остатка, оно снабжено вращающимся диском с радиальными ребрами, размещенным над конусообразным днищем и прикрепленным к

25 бункеру, выполненному в виде полого вала, и измельчающим жерновом, выполненным с пазами и установленным под вращающимся диском, при этом ребра диска размещены в пазах жернова с зазором.

30 2.устройство поп.1, отличающеес я тем, что конусообразное днище выполнено со спиральной нарезкой.

-A риферийное пространство камеры пиролиза, наружный слой комка разрушается, открывается воэможность прогрева внутренних слоев комка, тем самым дости-. гается полная газификация материала и его охрупчивание во всем обьеме комка при относительно невысоких температурах. Газообразные продукты разложения удаляются из камеры 12 пиролиэа через зазоры колосниковой решетки 8 и попадают в камеру 14 дожигания, где смешиваются со свежим нагретым до 700 — 750ОС воздухом вдоль ребер

5, попадают под жернов 6. измельчаются, выходят в камеру 14 дожигания, где мелкие частицы подхватываются потоком горячего свежего воздуха, полностью догорают. и вместе с газовым потоком удаляются через патрубок 19 под действием тяги, создаваемой вакуумным насосом (не показан). Более крупные частицы золы, вышедшие в камеру .14 дожиган. я, доизмельчаются скребками

15 и также удаляются с газовым потоком.

Размещение отверстия в центральной части вращающегося диска с ребрами, а измельчающего жернова с пазами под диском позволило организовать стадийное сжигаwe синтетических материалов и улучшить характеристику эольного остатка, Конструкция устройства позволяет снизитьзатраты на предварительное измельчение отходов, снизить температурные нагрузки на устройство и продлить срок егоА службы. Дожигание твердых продуктов пи-. ролиза при 800 — 850"С не допускает шлакова ния золы, поэтому отпадает необходимость ее размола. Высокотемпе5 ратурный размол продуктов пиролиза позволяет получить золу мелкой фракции без недожогов, а следовательно, снизить затраты на ее дальнейшую переработку по более полному извлечению ценных компонентов, 10 а также сократить производственные пло-: щади, 1663319

8огы и гола

Составитель Т.Лепахина

Техред М.Моргентал Корректор М,Пожо Редактор М.Циткина

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ю

Заказ 2252 Тираж 346 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскзя наб., 4/5