Устройство для термообработки тонкодисперсного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, а именно к производству цементного клинкера по "сухому" способу, а также может быть использовано в металлургической и химической отраслях промышленности. С целью интенсификации теплообмена и повышения надежности пережим 5 газохода 4 выполнен прямоугольного сечения с отношением сторон 1:(4 - 2), большие стороны которого расположены перпендикулярно оси печи 1. Под одной из этих сторон, преимущественно под большей, размещены топливоподающие устройства 8, а патрубки 6 для ввода материала установлены над меньшими сторонами пережима по его продольной оси. При этом расстояние по вертикали от топливоподающих устройств до патрубков подачи материала составляет 3 - 5 гидравлических диаметров пережатого сечения. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 F 27 В 7/34

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4737759/33 (22) 29.06.89 (46) 15,07.91. Бюл. М 26 (71) Государственный всесоюзный проектный и научно-исследовательский институт цементной промышленности (72) Ф.Я.Адам, А.М.Богин, Ю,П.Брызгалов, Н.Н. Крашенинников и М.С. Цинципер (53) 666.94.041(088,8) (56) Авторское свидетельство СССР

М 842369, кл. F 27 В 7/34, 1979. (54) УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ТОНКОДИСПЕРСНОГО МАТЕРИАЛА (57) Изобретение относится к промышленности строительных материалов, а именно к производству цементного клинкера по "суЯЛ 1663355 А1 хому" способу, а также может быть использовано в металлургической и химической отраслях промышленности. С целью интенсификации теплообмена и повышения надежности пережим 5 газохода 4 выполнен прямоугольного сечения с отношением сторон 1:(4 — 2). большие стороны которого расположены перпендикулярно оси печи 1. Под .одной из этих сторон, преимущественного под большей, размещены топливоподающие устройства 8, а патрубки 6 для ввода материала установлены над меньшими сторонами пережима по его продольной оси. При этом расстояние по вертикали от топливоподающих устройств до патрубков подачи материала составляет 3 — 5 гидравлических диаметров пережатого сечения. 4 ил.

1663355

15

Изобретение относится к устройствам для термообработки порошкообразных материалов, например цементной сырьевой смеси при сухом способе производства клинкера, и может быть использовано в металлургической, химической и других отраслях промышленности.

Цель изобретения — интенсификация теплообмена и повышение надежности.

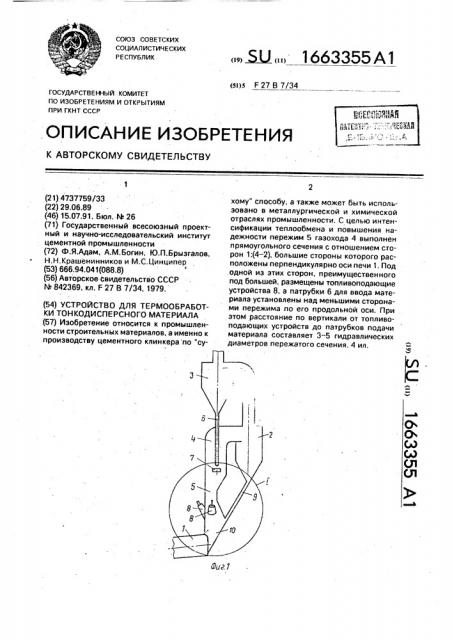

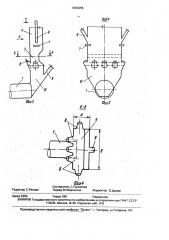

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 — узел на фиг.1; на фиг.3 — вид по стрелке А на фиг,2; на фиг,4 — сечение Б — Б на фиг.2, Устройство для термообработки тонкодисперсного материала содержит вращающуюся печь 1, соединенную с многоступенчатыми подогревателями 2 и 3, газоходом 4, который выполнен с пережимом 5 прямоугольного сечения с соотношением сторон 1;(4-2) с расположением больших сторон перпендикулярно оси печи. Патрубки 6 для ввода материала из предпоследней ступени подогревателя 3 установлены над пережимом 5 (над меньшей стороной пережима), рассекатели 7 установлены под патрубками 6. Топливоподающие устройства 8 расположены под пережимом 5, преимущественно под большей стороной пережима, Расстояние по вертикали между толливоподающими устройствами 8 и патрубками

6 для подачи материала составляет 3 — 5 гидравлических диаметров пережатого сечения.

Первая ступень циклонного подогревателя 3 перегрузочной течкой 9 соединена с лоткообразной головкой 10 печи 1, Последующие ступени подогревателя, установленные эа подогревателем 3, на чертеже не показаны.

Щелевидная форма пережима и его расположение способствуют интенсивному .затуханию всех видов вращений газового потока, возникающих при его выходе из печи и повороте на 90 в загрузочной головке. и предотвращению провала материала, Причинами затухания являются как перестройка структуры потока при изменении

его формы, так и дополнительное трение потока о стенки, периметр которых у прямоугольного сечения значительно больше, чем у квадратного или круглого той же площади;

При отношении сторон, большем, чем 1-4, влияние дополнительного трения на затухание вихрей заканчивается, дальнейшее увеличение соотношения только увеличивает общую величину потерь на трение без компенсации ее интенсификацией теплообмена. При этом также возрастают потери тепла в окружающую среду (в связи с увеличением периметра газохода) и стоимость газохода. При соотношении сторон, меньшем, чем 1:2, форма сечения оказывается настолько приближенной к квадратной, что уже не оказывает дополнительного влияния на затухание вихрей и повышение интенсивности теплообмена. Кроме того, в гаэоходе (квадратной или близкой к нему формы) труднее создать ровное температурное поле, что также отрицательно сказывается на интенсивности термообработки материала.

Таким образом, выбранное соотношение сторон пережима обеспечивает условия для длительного беспровального пребывания материала во взвешенном состоянии и, в конечном счете. для интенсификации теплообмена.

Равномерное размещение топливоподающих устройств преимущественно вдоль большей стороны пережима создает в пережиме равномерное температурное поле, для этого щелевидное сечение условно разделяется на единичные равновеликие площадки, каждая из которых снабжается отдельным топливоподающим устройством сравнительно небольшой и роизводительности. При этом для крайних единичных ïëoщадок, примыкающих к торцам пережима, топливоподающие устройства могут располагаться либо на продольной, либо на торцовых его стенках, а для средних. составляющих большинство, только на продольной, большей его стороне.

В создаваемом таким образом равномерном температурном поле исключается перегрев материала, чем обеспечивается высокая надежность устройства в работе.

Исходя из возможных габаритов газоходов и пережимов, а также реальных условий распространения факела, для современных обжиговых агрегатов производительностью

3000 — 6000 т клинкера в сутки общее количество устанавливаемых топливоподающих устройств может составлять от 5 до 8-10, из них вдоль большей стороны — от 3 до 6 — 8.

Установка патрубков подачи материала над меньшими сторонами пережима и направленность их по его продольной оси позволяет рационально использовать для рассеяния материала по сечению кинетическую энергию, полученную им при движении по течке. При этом относительно малая ширина пережима в направлении, перпендикулярном направлению движению материала. дает возможность распределить его по всему сечению равномернее. чем в других устройствах, что положительно сказывается как на интенсивности теплообмена, так и на надежности всего устройства в работе.

Расстояние по вертикали от топливоподающих устройств до патрубков подачи материала, равное 3-5 гидравлических

1663355 диаметров пережатого сечения, связано с выявленными особенностями движения материала, частицы которого после выхода иэ течки в газоход и на рассекатель частично сохраняют вертикальную составляющую своей начальной скорости и опускаются под ее влиянием по газоходу вниз, против движения потока газов. Достигая примерно середины пережима, материал попадает в зону начала горения газообразного топлива, которое, будучи поданным под пережим через установленные ниже него топливоподающие устройства, подхватывается движущимся вверх потоком отходящих газов. воспламеняется эа счет содержащегося в них кислорода и достигает развитого горения к моменту встречи в пережиме со взвешенными частицами материала, утратившими уже начальную скорость. В процессах торможения и разгона частиц материала гаэокинетическое скольжение обеспечивает высокую интенсивность теплообмена, и тепло, выделяющееся при сгорании топлива, тут же поглощается на разложение СаСОз. Благодаря этому исключается перегрев материала и достигается надежность устройства в работе.

При расстоянии менее 3 гидравлических диаметров материал не успевает распространиться и покрыть,все сечение пережима, так что часть газов проходит, не отдав тепло материалу. При расстоянии более 5 гидравлических диаметров поток материала затухает, не достигнув пережима. В обоих случаях повышается температура в зонах недостаточного поступления материала, что снижает надежность устройства в работе.

П редлагаемое устройство работает следующим образом.

В газоход 4 через лоткообразную головку 10 из печи 1 поступают отходящие газы, содержащие избыточный кислород, При подходе к пережиму 5 в них через топливоподающие устройства 8 вводится газообразное топливо, которое воспламеняется,за счет содержащегося в газах избыточного кислорода, и эта воспламененная газотопливная смесь поступает в пережим 5 и далее по газоходу4 направляется к циклонным подогревателям 2 и 3. Подлежащий тепловой обработке материал иэ циклона 3, куда он поступает иэ последующих, не показанных на чертеже ступеней, через патрубок 6 с рассекателем

7 поступает в газоход 4 и в пережиме 5 встречается с потоком газотопливной смеси. Поскольку материал — цементная сырье35 ленные над пережимом и под ним

40 соответственно патрубки для ввода материа45

50 чения.

30 вая смесь — содержит около 80% СаСОз, то при встрече его с газом начинается процесс декарбонизации. сопровождающийся поглощением тепла, после чего материал выносится в первую ступень подогревателя 2, откуда он через течку 9 поступает в лоткообраэную головку 10 и далее во вращающуюся печь 1.

В предлагаемой конструкции устройства для термообработки тонкодисперсных материалов выполнение пережима щелевидным и вытянутым перпендикулярно оси печи способствует прекращению крутки газового потока, а с учетом выравнивания поля скоростей при поджатии на входе в пережим газовый поток в самом пережи ме и за ним является равномерным, не содержащим вихревых эон, через которые необработанный материал мог бы проваливаться в печь. Особенно это проявляется при выполнении пережима односторонним.

В сочетании с более равномерной концентрацией материала, который при подаче через торцовые стенки пережима легче распределить по относительно меньшей ширине пережатого сечения, а также при более равномерной раздаче топлива устройство обеспечивает интенсификацию теплообмена и повышение надежности в эксплуатации за счет исключения перегрева материала и настылеобразования.

Формула изобретения

Устройство для термообработки тонкодисперсного материала, содержащее вращающуюся печь, многоступенчатый подогреватель, соединенный с печью газоходом, выполненным с пережимом. п реимущественно прямоугольного сечения, и установла иэ предпоследней ступени подогревателя и топливоподающие устройства, о т л и ч аю щ е е с я тем, что, с целью интенсификации теплообмена и повышения надежности, пережим выполнен с соотношением сторон

1:(4 — 2) с расположением больших сторон перпендикулярно оси печи, при этом топливоподающие устройства расположены преимущественно под большей стороной пережима, патрубки для ввода материала расположены над меньшей стороной пережима, а расстояние по вертикали между топливоподающими устройствами и патрубками для ввода материала составляет 3 — 5 гидравлических диаметров пережатого се1663355

Рог

Составитель С.Прямкова

Техред М,Моргентал Корректор p,ципле

Редактор С.Рекова

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 2254 Тираж 396 Подписное

ВНИИПО ГосударСтвенного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5