Устройство для измерения диаметра деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике. Целью изобретения является повышение точности измерения. Устройство для измерения диаметра деталей содержит корпус с базовой поверхностью, установленные в нем отсчетный механизм и взаимодействующий с ним шток, опорный фланец, связанный со штоком и установленный перпендикулярно его оси, и размещенный между корпусом и опорным фланцем измерительный элемент, охватывающий шток, причем измерительный элемент выполнен в виде сильфона, один торец которого жестко связан с базовой поверхностью корпуса, а другой - с опорным фланцем. Наряду с этим, связь штока с опорным фланцем выполнена в виде рабочего тела, размещенного в сильфоне. При измерении диаметра деталей происходит сжатие или растяжение сильфона, вызывающее перемещение штока, которое передается на отсчетный механизм. Более тонкая регулировка измерительного усилия может быть достигнута в случае, когда сильфон снабжен рабочим телом, например гидропластом. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s G 01 В 5/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4673661/28 (22) 04,04.89 (46) 15.07,91. Бюл. М 26 (71) МГТУ им; Н,Э,Баумана (72) В.М.Похмельных (53) 531,717(088.8) (56) Авторское свидетельство СССР

М 1573332, кл. G 01 В 5/08, 1989. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ДЕТАЛЕЙ (57) Изобретение относится к измерительной технике. Целью изобретения является повышение точности измерения. Устройство для измерения диаметра деталей содержит корпус с базовой. поверхностью, установленные в нем отсчетный механизм и взаимодействующий с ним шток, опорный фланец. связанный со штоком и установленИзобретение относится к измерительной технике и может быть использовано для контроля диаметра тел с гладкой или прерывистой поверхностью.

Цель изобретения — повышение точности измерения за счет обеспечения контакта с измеряемой поверхностью по окружности в нескольких сечениях.

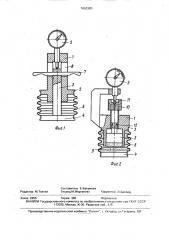

На фиг.1 изображено устройство, общий вид; на фиг.2 — то же, с рабочим телом, размещенным в сильфоне.

Устройство для измерения диаметрадеталей содержит корпус 1 с базовой поверхностью 2, в центральном отверстии которого установлен с возможностью про.— дольного перемещения шток 3, жестко связанный со штоком 3 опорный фланец 4, установленный перпендикулярно его оси, и отсчетный механизм 5, взаимосвязанный со штоком 3. Между базовой поверхностью 2. ЫЛ 1663385 А1 ный перпендикулярно его оси, и размещенный между корпусом и опорным фланцем измерительный элемент, охватывающий шток, причем измерительный элемент выполнен в виде сил ьфона, один торец которого жестко связан с базовой поверхностью корпуса, а другой — с опорным фланцем.

Наряду с этим, связь штока с опорным фланцем выполнена в виде рабочего тела, размещенного в сильфоне. При измерении диаметра деталей происходит сжатие или растяжение сильфона, вызывающее перемещение штока, которое передается на отсчетный механизм. Более тонкая регулировка измерительного усилия может быть достигнута в случае. когда сильфон снабжен рабочим телом, например гидропластом. 1 з.п. ф-лы, 2 ил. корпуса 1 и опорным фланцем расположен и жестко на них закреплен своими торцами измерительный элемент, выполненный в виде сильфона 6. Он выполняет роль центрирующего элемента, узла создания измерительного усилия и преобразователя осевого перемещения штока 3.в радиальное перемещение поверхности измерительного элемента.

С целью создания измерительного усилия в штоке 3 закреплен арретир 7, расположенный в окнах 8 корпуса 1. Арретир 7 позволяет также предотвратить проворот штока 3 вокруг своей продольной оси.

Более тонкая регулировка измерительного усилия может быть достигнута в случае, когда сильфон 6 снабжен рабочим телом 9, например гидропластом (фиг.2). Для создания силового воздействия на рабочее тело 9 через шток 3 в корпусе 1 установлен регули1663385 ровочный винт 10, взаимодействующий с отсчетным механизмом 5 и штоком 3 посредством шариков 11 и 12 соответственно.

В данном случае шток 3 и опорный фланец

4 не закреплены между собой.

Опорный фланец 4 и шток 3 могут быть связаны между собой, например, сферическим шарниром для воэможности измерения диаметра поверхности тела, когда продольная ось этой поверхности изогнута.

Таким образом, жесткое крепление опорного фланца с оправкой позволяет использовать уСтройство для определения с большой точностью цилиндричности в условиях наличия отклонений формы контролируемой поверхности в продольном сечении, а раздельное выполнение опорного фланца и оправки позволяет повысить точность измерения диаметра поверхности тела, когда продольная ось этой поверхности изогнута, а снабжение сильфона рабочим телом дает воэможность более тонкой регулировки его диаметра, что в конечном счете повышает чувствительность и точность устройства, Устройство работает следующим образом.

В исходном положении сильфон . 6 (фиг.1) находится в ненагруженном состоянии, при этом он удлинен и имеет поэтому минимальный диаметр наружной поверхности. В таком положении сильфон 6 вводится в измеряемое отверстие, Удерживая корпус

1 устройства, воздействуют на арретир 7 с татированным усилием таким образом, чтобы сжать сильфон 6. Во время сжатия сильфона 6 он увеличивается в диаметре, а перемещение штока 3 передается на отсчетный механизм 5. При контакте наружной поверхности сил ьфойа 6 с поверхностью отверстия по периметру или минимум в трех точках по окружности по показаниям отсчетного механизма 5 оценивают диаметр измеряемого отверстия, Устройство на фиг.2 может работать по двум вариантам. Их существование определяется тем, что в зависимости от соотношения диаметра сильфона 6, его длины, геометрических параметров гофр и его осевой жесткости, изменение давления в его полости может приводить к увеличению диаметра по гофрам или, наоборот, к умень5 шению, Поэтому за исходное состояние, принимается такое состояние устройства, когда сильфон 6 имеет минимальный диаметр, B таком положении сильфон 6 вводится в контролируемое отверстие. Вращая

10 винт 10 в направлении, которое вызывает перемещение штока 3, изменение давления рабочего тела 8 и увеличение диаметра сильфона 6, добиваются контакта его наружной поверхности с поверхностью отвер15 стия либо по всему периметру, либо минимум в трех его точках. Вращение винта

10 вызовет также срабатывание отсчетного механизма 5, по показаниям которого судят о диаметре отверстия.

20 Устройство позволяет повысить точ- . ность измерений диаметра тел с гладкой или прерывистой поверхностью на 10 — 50 на основе более точного базирования измерительного элемента по контролируемой

25 поверхности и его большей чувствительности. Кроме того, устройство позволяет контролировать диаметры тел с различными видами прерывистых поверхностей.

Формула изобретения

30 1. Устройство для измерения диаметра деталей, содержащее корпус с базовой поверхностью, установленные в нем отсчетный механизм и взаимодействующий с ним шток, опорный фланец, связанный со што35 ком и установленный перпендикулярно к его оси, и размещенный между корпусом и опорным фланцем измерительный элемент, охватывающий шток, о т л и ч а ю щ е е с я тем, что, с целью повышения точности изме40 рения, измерительный элемент выполнен в виде сильфона, один торец которого жестко связан с базовой поверхностью корпуса, а другой — с опорным фланцем.

2. Устройство по п.1, о т,л и ч а ю щ е е45 с я тем, что связь штока с опорным фланцем выполнена в виде рабочего тела. размещенного в сильфоне.

1б63385 (Рог.1

Редактор M.ToåòèH

Заказ 2255 Тираж 380 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Составитель E.Âàêóìoâà

Техред M,Моргентвл Корректор Л.Бескид

12