Способ центровки турбоагрегата

Иллюстрации

Показать всеРеферат

Изобретение относится к контрольно-измерительной технике и может быть использовано в процессе капитального ремонта турбоагрегатов. Целью изобретения является повышение точности центровки турбоагрегатов. В способе перед остановкой турбоагрегата на ремонт измеряют в рабочем состоянии параметры, характеризующие положение роторов в цилиндрах в районе контрольных расточек, сравнивают с аналогичными параметрами, измеренными в статическом состоянии, и учитывают изменения, происходящие при переходе турбоагрегата из рабочего состояния в статическое при определении оптимального положения и при установке внутренних деталей цилиндров. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s G 01 В 5/25, 5/24

ГОСУДАРCTВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4689467/28 (22) 05,05.89 (46) 15.07.91. Бюл. N. 26 (71) Научно-исследовательский институт механики и прикладной математики Ростовского государственного университета (72) А,Я.Сапотницкий (53) 531. 717(088,8) (56) Авторское свидетельство СССР

N 1564434, кл. G 01 В 5/25, 1989. (54) СПОСОБ ЦЕНТРОВКИ ТУРБОАГРЕГАТА (57) Изобретение относится к контрольноизмерительной технике и может быть исИзобретение относится к контрольноизмерительной технике и может быть использовано в процессе капитального ремонта турбоагрегатов.

Цель изобретения — повышение точности центровки.

Способ иллюстрируется чертежом. B известном способе центровки, заключающемся в том, что измеряют в статическом состоянии несоосность каждой пары роторов по полумуфтам и положение роторов в цилиндрах по контрольным расточкам, определяют оптимальное относительно имеющихся расцентровок пространственное положение сцентрованного турбоагрегата и производят перемещение всех стыкуемых частей турбоагрегата к этому положению, после чего дорабатывают и устанавливают внутренние детали цилиндров, по данному способу в рабочем состоянии перед остановкой турбоагрегата на ремонт измеряют параметры, характеризующие,„,!Ы„: 1663390 Al пользовано в процессе капитального ремонта турбоагрегатов. Целью изобретения является повышение точности центровки турбоагрегатов. В способе перед остановкой турбоагрегата на ремонт измеряют в рабочем состоянии параметры, характеризующие положение роторов в цилиндрах в районе контрольных расточек, сравнивают с аналогичными параметрами, измеренными в статическом состоянии, и учитывают изменения, происходящие при переходе турбоагрегата из рабочего состояния в статическое при определении оптимального положения и при установке внутренних деталей цилиндров.1 ил. взаимное положение каждого ротора и его цилиндра, затем после остановки роторов производят аналогичные измерения в тех же пространственных точках в статическом состоянии, по разности измерений определяют происходящие изменения при переходе от рабочего состояния к статическому и учитывают эти изменения при нахождении оптимального положения и установке внутренних деталей цилиндров.

Особенностью центровки турбоагрегата при его ремонте является то, что перед этим в течение нескольких лет турбоагрегат находится под воздействием температурных и механических воздействий. В результате непрерывного длительного воздействия этих факторов в металлах происходят структурные изменения. которые приводят к изменению упругих деформаций и динамических характеристик. Другой особенностью является то, что перед остановкой на ремонт турбоагрегат находится в

1663390 (а" — а аа — аз, 1 4

По аналогии составляют уравнение центровки

55 рабочем расстоянии и, следовательно, есть возможность измерить реальные зазоры между статорными и роторными деталями, Если произвести такие измерения в районе всех контрольных расточек в горизонтальной и вертикальной плоскостях до и после остановки ротора, то по этим измерениям можно определить реальные изменения положения роторов относительно цилиндров, а также рассчитать относительное изменение изломов осей и относительные радиальные смещения роторов, Эти параметры позволяют составить уточненную систему уравнений центровки, найти и выполнить такой вариант, который обеспечит центровку турбоагрегэта в рабочем состоянии. При этом учитывается, что при ремонте валы роторов и цилиндры практически не изменяются, заменяются или дорабатываются только внутренние детали (уплотнения, лопатки, и т.д.), которые на изменения взаимного положения при переходе от статического положения к рабочему мало влияют, Если даже произойдет частичный возврат к "идеальным" (расчетным) изменениям зазоров (если валы роторов ремонтировались), то и в этом случае через некоторое время изменение положения роторных и статорных деталей станет таким же, как и до ремонта, или, по крайней мере, будет значительно ближе к измеренным, чем к расчетным (идеальным).

При реализации способа датчики могут располагаться и на роторах, э измерение относительного изменения зазоров в вертикальной и горизонтальной flllocKocTM производится при их вращении путем установки ответных частей этих датчиков в требуемых местах или путем синхронизации, Способ центровки турбоагрегата осуществляется следующим образом.

В рабочем состоянии измеряют параметры (зазоры), характеризующие взаим. ное положение роторов и цилиндров, затем измеряют те же параметры и несоосность каждой пары роторов в статическом состоянии, определяют происходящие изменения во взаимном положении стыкуемых частей турбоагрегата при переходе от рабочего состояния к статическому, находят оптимальное положение сцентрированного турбоагрегата с учетом этих изменений и производят перемещение всех стыкуемых частей турбоагрегата к этому положению, после чего дорабатывают и устанавливают внутренние детали цилиндров так, чтобы обеспечить их сооснасть с роторами в рабочем состоянии.

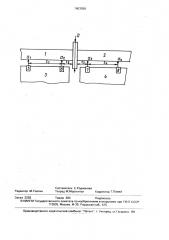

На чертеже показана условная линия роторов с датчиками зазоров, установлен.5

45 ными в цилиндрах вблизи контрольных расточек турбоагрегэта.

Условная линия состоит из двух роторов

1 и 2, которые соединены полумуфтой D, каждый из них расположен в своем цилиндре 3 и 4. Вблизи контрольных расточек в цилиндрах установлены датчики 5 — 8 зазоров, измеряющие взаимное смещение роторов и цилиндров в вертикальной плоскости.

Аналогичные датчики устанавливаются для измерительной плоскости. Аналогичные датчики устанавливаются для измерения смещений в горизонтальной плоскости, Эти датчики, верхние половины цилиндров, подшипники и другие детали турбоагрегата нэ чертеже не показаны. Пусть измеренные относительные изменения зазоров в контрольных расточках при переходе от рабочего состояния к статическому соответственно будут а1; аг; аз; а4. Расстояние между датчиками 5 и 6 равно I1, между 7 и 8 I4.

Расстояние от полумуфты до ближайших датчиков!г и !3. Диаметр полумуфт равен D (фиг,1). Для составления уравнения центровки и нахождения оптимального положения необходимо по измеренным относительным изменениям зазоров в контрольных расточках найти изменения излома осей (Л А) и относительного радиального смещения (Л R). Изменение излома осей (Л А) и радиального смещения (ЛЯ) от единичного смещения в контрольных расточках определяется в общем виде по формулам

ЛА=+ —; AR =+ +—"

1 где I — расстояние между контрольными расточками (датчиками) ! л — расстояние от полумуфтй до контролируемой расточки (датчика).

Подставив измеренные относительные изменения зазоров и суммируя, получают

Л R = — (а1 — аг) + — (аэ — а4) + аз — а4: ! г !з !

1 !4 где а!1 — элемент матрицы зависимости излома осей, относительных радиальных смещений роторов в полумуфтах и смещения

1663390

40

50 роторов в расточках от сдвига на величину

Xi отдельного i-го подшипника;

m — общее число подшипников; с — общее число всех расточек, изломов осей; относительных радиальных смещений во всех полумуфтах в одном из направлений, вертикальном или горизонтальном;

j = 1,2,...,с;! =1,2,...,п1;

F — измеренная в статическом состоянии величина излома осей, относительного радиального смещения или смещения ротора в расточке;

Л FJ — относительное изменение зазора в расточке, относительное изменение излома осей или относительное изменение радиального смещения при переходе от рабочего состояния к статическому.

Система (1) переопределенная (число полумуфт и расточек превосходит число подшипников). Поэтому оптимальное положение ищут, по критериям оптимальности, по формуле

KI (Mi+AM)2+) KrXp !

=1 I=1

1 + + Р— в1п, (2) где К1 — коэффициент, учитывающий трудоемкость доработки контрольной расточки;

М) — остаточное смещение в контрольной расточке после перемещения подшипников;

Л М1 — относительное изменение зазоров в контрольной расточке при переходе от рабочего состояния к статическому; и — общее число контрольных расточек;

m — общее число подшипников;

Ki — коэффициент, учитывающий трудоемкость перемещения подшипника;

Х вЂ” величина требуемого для обеспечения центровки перемещения подшипника;

N — число контрольных расточек, остаточное смещение в которых после перемещения подшипников не превышает допуск;

P — число не перемещаемых при центровке подшипников, Для решения переопределенной системы (1) требуется, чтобы выполнялись все условия во всех полумуфтах и определяют такие смещения подшипников Хь при кото5

25 рых положение линии валопровода удовлетворяет выбранному критерию оптимальности (2).

Таким образом, задача сводится к определению минимума нелинейного функционала (2). Его находят перебором дискретного ряда значений.

Из расчета получаем требуемые для центровки смещения подшипников, необходимые для этого изменения толщин прокладок, а также остаточное смещение роторов относительно контрольных расточек (в рабочем состоянии). По этим данным производят центровку роторов, а также обрабатывают и устанавливают внутренние детали цилиндров.

Измерение относительного изменения зазоров в контрольных расточках при переходе от рабочего состояния к статическому позволяет найти более правильное положение сцентрированной линии валопровода и установить внутренние детали цилиндров так, чтобы обеспечить их точную центровку в рабочем состоянии. Это позволяет уменьшить осевое течение, что в свою очередь повышает КПД турбоагрегата.

Формула изобретения

Способ центровки турбоагрегата, состоящего из ряда роторов, заключающийся в измерении в статическом состоянии несоосности каждой пары по их полумуфтам и положения роторов в цилиндрах по контрольным расточкам, определении оптимального пространственного положения турбоагрегата и одновременном перемещении всех частей турбоагрегата к этому положению с последующей доработкой и установкой внутренних деталей турбоагрегата, отличающийся тем, что, с целью повышения точности центровки, перед измерением в статическом состоянии измеряют параметры, характеризующие взаимное положение роторов и цилиндров в рабочем состоянии, производят сравнение результатов измерений аналогичных параметров в статическом и рабочем состояниях и учитывают их разность при нахождении оптимального положения и установке внутренних деталей цилиндров.

1663390

Составитель Е.Родионова

Техред М.Моргентал Корректор Т.Палий

Редактор М.Товтин

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 2255 Тираж 384 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям. при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5