Способ сборки деталей типа вал - втулка

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, в частности к технологии сборки соединений с натягом. Цель изобретения - повышение качества и надежности соединений с натягом. Вал (В) 1 и втулку 2 устанавливают на оси сборки, фиксируют и собирают запрессовкой, одновременно воздействуя на обе детали ультразвуковыми колебаниями. После сборки деталей на В 1 повторно воздействуют ультразвуковыми продольными колебаниями до тех пор, пока амплитуды В 1 и втулки 2 не будут равны, что является сигналом для завершения процесса. 3 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4710829/27 (22) 27.06.89 (46) 23.07.91, Бюл, ¹ 27 (71) Куйбышевский филиал Института машиноведения им. А,А. Благонравова (72) В.А. Николаев, Б.Л. Штриков и М.А. Куликов (53) 621. : 57(088.8) (56) Авторское свидетельство СССР № 1344566, кл. В 23 P 11/02, 17,01.86. (54) СПОСОБ СБОРКИ ДЕТАЛЕЙ ТИПА

ВАЛ-ВТУЛКА (57) Изобретение относится к машиностроению, в частности к технологии сборки сое„„. Ы„„1664494 A l динений с натягом. Цель изобретения — повышение качества и надежности соединений с натягом. Вал (В) 1 и втулку 2 устанавливают на оси сборки, фиксируют и собирают запрессовкой, одновременно воздействуя на обе детали ультразвуковыми колебаниями. После сборки деталей на В 1 повторно воздействуют ультразвуковыми продольными колебаниями, После сборки деталей на В 1 повторно воздействуют ультразвуковыми продольными колебаниями до тех пор, пока амплитуды В 1 и втулки 2 не будут равны, что является сигналом для завершения процесса. 3 ил.

1664494

Изобретение относится к машиностроительной промышленности, в частности к сборке соединений с натягом, Цель изобретения — повышение качества и надежности соединений с натягом.

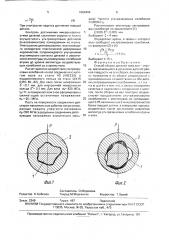

На фиг. 1 показано соединение, в котором вершины микронеровностей одной детали совпадают с впадинами другой; на фиг, 2 — соединение, где вершины микронеровностей одной детали совпадают с вершинами другой; на фиг. 3 — схема возбуждения ультразвуковых колебаний в изделии после их сборки, Вал 1 и втулку 2 устанавливают на оси сборки(при этом вал 1 и втулка 2 выполнены из материалов различной твердости), фиксируют их положение и, прикладывая осевое усилие к одной иэ укаэанных деталей, производят сборку эапрессовкой. При этом и на втулку 2, и на вал 1 воздействуют ультразвуковыми колебаниями: на вал 1 продольными, а на втулку 2 перпендикулярными, а фазы указанных колебаний сдвинуты на половину периода. После этого на вал 1 посредством источника ультразвуковых колебаний воздействуют повторно ультразвуковыми колебаниями.

Завершают указанное воздействие после того, как увеличивающаяся амплитуда ультразвуковых колебаний втулки достигает величины амплитуды воздействующих на вал колебаний, Сообщение валу продольных ультразвуковых колебаний сопровождается относительным возвратно-поступательным смещением микронеровностей вала и втулки, которая в связи с наличием акустического контакта с валом также получает колебания с ультразвуковой частотой, и начинается процесс трения между контактирующими микрорельефами. Этим создаются условия для возникновения фрикционнаго упрочнения.

Возвратно-поступательное смещение поверхностей при каждом периоде ультразвуковых колебаний и возникающие при этом нагрузки вызывайт упругие деформации уже пластически сдеформированных вершин и впадин и пластические деформации ранее не деформированных. По мере многократных смеЩений и повторных приложений нагрузки все большая часть микронеровностей деформируется упруго и все меньшая их часть пластически, при этом фактическая площадь контакта деталей непрерывно увеличивается, Если связать это с процессом фрикционного упрочнения, то переход от пластического характера деформаций микронеровностей к упругому происходит в период приработки поверхностей, 5

Способ позволяет расширить зону упрочнения каждой микронеровности до основания и, как показывают исследования, произвести упрочнение основного металла на глубину до 0,03 — 0,06 мм.

Величина амплитуды ультразвуковых колебаний выбрана исходя из следующих соображений. В соединениях с натягом защитные функции поверхностей от разрушения выполняют пленки окислов, располагаемые на поверхностях микронеровности, относительная деформация которых не должна превышать я < 0,05, В соответствии с этим амплитуда ультразвуковых колебаний при применении предлагаемого метода не должна превышать (< 0,05S ° (1)

Средний шаг поверхностей S берется для более твердой детали.

Многократное приложение нагрузок при возвратно-поступательных смещениях микронеровностей приводит их к пластическому насыщению, и дальнейшее сообщение валу ультразвуковых колебаний приводит к контактному разрушению пластически насыщенных площадок контакта, осуществляемое при напряжениях, равных

Ов — пределу прочности металла.

Для выбора оптимального времени приложения ультразвуковых колебаний необходимо рассчитать критическое число циклов смещения, при котором может наступить разрушение площадок контакта микронеровностей, Число циклов., приводящих к разрушению упрочняющего материала поверхностного слоя, при действии нагрузок, вызывающих упругие деформации в зонах касания:

"= " ")"

0 р р (2) где ty — показатель кривой усталости;

0 — остаточные напряжения, сформированные окончательной операцией технологического процесса обработки детали; ор — рабочие напряжения, действующие в контакте.

Следовательно, для приработки поверхностей контакта с тем, чтобы при рабочих нагрузках, возникающих в собранном соединении, наблюдались только упругие деформации, необходимо соблюдение следующего условия: пуз < пкр, (3) где пу — число циклов нагружения ультразвуковыми колебаниями, Или при частоте ультразвуковых колебаний f время приработки

1664494

Составитель О.Морозова

Техред M.Ìîðãåíòàë Корректор T.Ïàëèé

Редактор Н.Бобкова

Заказ 2349 Тираж 467 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 т< — "- .

f (4)

При этом расчет ведется для менее твердой детали.

Контроль достижения микронеровностями деталей состояния упругости можно осуществлять ультразвуковым датчиком (пьезоэлементом), помещаемым на в1улку.

Уменьшение демпфирования, возникающего вследствие пластической деформации неровностей, сопровождается улучшением акустического контакта деталей и увеличением амплитуды ультразвуковых колебаний втулки до уровня амплитуды воздействующих колебаний со стороны вала.

Расчет времени воздействия ультразвуковых колебаний на вал соединения с натягом вала из стали 40 (НВ230) и подшипникового кольца из стали ШХ15 (HRC 60...62). Для вала после шлифования

S =0,1 мм, для внутренней поверхности кольца S = 0,1 мм, Для вала о = 820 МПа, ty=11, в поверхностном слое сформированы сжима эщие остаточные напряжения

0Ь =20:: МПа.

Пусть на поверхности соединения действуют максимальные рабочие напряжения, равные пределу упругости материала

op=320 М Па (в раздельных соединениях действующие напряжения значительно меньшие). Частота ультразвуковых колебаний

f=20000 Гц.

Рассчитывают амплитуду ультразвуковых колебаний по зависимости (1):

5 <0.05 St"= =0,005 мм.

Выбирают = 4 мкм, Определяют время, в течение которого валу сообщают ультразвуковые колебания, по формулам (2) и (4);

10 (г в oo)t<

r — — - =17.З с.

О .f

Выбирают t=15 с.

Формула изобретения

15 Способ сборки деталей типа вэл — втулка, заключающийся в установке дате .ей разной твердости на оси сборкл, фиксировании их положения и их сборке запрессовкой с одновременным воздействием нэ обе дета20 ли ультразвуковыми колебаниями, о т л ич а ю шийся тем, что, с целью повышения качества и надежности соединений с натягом, после сборки на вал повторно воздействуют продольными ультразвуковыми

25 колебаниями с амплитудой, не превышающей 0,05 величины шага микронеровностей более твердой детали, а завершают процесс воздействия после достижения равенства амплитуд ультразвуковых колебаний втулки

30 и вала.