Устройство для тонкого измельчения

Иллюстрации

Показать всеРеферат

Изобретение относится к сухому измельчению слюды с использованием специфики ее физико-химических свойств. Целью изобретения является повышение эффективности расщепления слюды. Для этого в устройстве для измельчения слюды, включающем цилиндрический корпус, вращающийся вал с дисками, загрузочную и разгрузочную течки, диски снабжены кинематически связанными с ними посредством опорных элементов мелющими телами, а корпус выполнен с возможностью регулирования его наклона. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 28 0 1/32

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4434006/33 (22) 19.04.88 (46) 23,07.91. Бюл, № 27 (75) И.Г.Плеханов и М.С,Мецик (53) 691.277 (088.8) В (56) Авторское свидетельство СССР

¹ 923598, кл. В 02 С 13/04, 1980, Авторское свидетельство СССР № 814448, кл, В 02 С 13/04, 1979. (54) УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ

Изобретение относится к сухому измельчению слюды с использованием специфики ее физико-механических свойств, Целью изобретения является повышение эффективности расщепления слюды, На фиг.1 представлено устройство для расщепления слюды; на фиг.2 — разрез А — А на фиг.1.

Сущность изобретения заключается в обнаружении способности слюды мусковита снижать прочностные связи по плоскостям спайностей кристаллов при поверхностном нагреве в пределах 170190 С, вместо однородного прогрева при

800-1000 С, и использование этого физического явления в технологических целях диспергирования малыми механическими нагрузками, При этом снижение прочностных, связей происходит многократными им пульс н ы ми тепловы ми нагрузками бол ьшой частоты, синхронизированными с механическими, завершающими процесс расслоения слюды по ослабленным связям.

БЫ 1664576 А1 (57) Изобретение относится к сухому измельчению слюды с использованием специфики ее физико-химических свойств. Целью изобретения является повышение эффективности расщепления слюды. Для этого в устройстве для измельчения слюды, включающем цилиндрический корпус, вращающийся вал с дисками, загрузочную и разгрузочную течки, диски снабжены кинематически связанными с ними посредством опорных элементов мелющими телами, а корпус выполнен с возможностью регулирования его наклона. 2 ил„1 табл, Расчеты показывают, что при быстром нагреве слюдяных частиц до 190 С с градиентом температур 300-400 град/мм термические напряжения достигают 40

Н/см . Для завершения расслоения частиц

2 мусковита при таких напряжениях достаточно механических нагрузок в несколько О ньютонов на квадратный сантиметр диспер- 0 гируемого слюдяного слоя. фь.

Тепловые и механические нагрузки дли- (Л тельностью импульса 1,5 10 с при темпе- с

-з ратуре в 170 С вызывают в слюде О значительные по величине (380 град/мм) температурные градиенты. что обеспечивает мгновенный локальный прогрев слюдяного слоя по поверхностям диспергируемых частиц на глубину, определяемую долями микрометра. Теоретически толщина расстояния частиц этим способом равна толщине кристаллического пакета около 10 A.

Более длительные и интенсивные нагрузки могут вызывать нежелательный для слюды эффект — перестройку кристалличе1664576 ской решетки и переход слюды в другой минерал, Процесс диспергирования слюды с незначительной мерой эффективности можно осуществить в шаровых, стержневых, жерновых и центробежных мельницах и дезинтеграторах. Во всех перечисленных устройствах, кроме центробежных мельниц, разрушение измельчаемого материала осуществляется только механическими нагрузками, что и определяет низкий КПД помола.

В центробежных мельницах возможен термомеханический помол но без синхронизации тепловых и механических нагрузок.

Кроме того, характер контакта мелющих тел с измельчаемым материалом в мельницах этого класса (точечный) исключает выход продукта с высоким характеристическим отношением, т.е. отношением размеров частиц по плоскости спайности к их толщине, что является важнейшим показателем качества измельчения слюды, Центробежные мельницы не имеют жесткой кинематической связи мелющих тел с приводным механизмом, что затрудняет процесс управления режимом помола.

Исходя из принципа термомеханического диспергирования синхронными нагрузками, преимущественно тепловыми, и, следовательно, максимально возможного преобразования работы трения в тепло, в диспергаторе должна быть предусмотрена жесткая кинематическая связь мелющих тел с перемещающим их органом. При этом должны быть обеспечены условия скольжения мелющих тел по опоре.

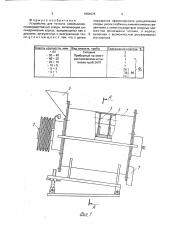

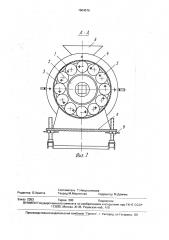

Расщепление слюды осуществляют с помощью диспергатора, который имеет трубчатый корпус 1, приводной вал 2 с насаженными на него дисками 3 и закрепленными в них опорами 4 или мелющими телами

5, загрузочную 6 и разгрузочную 7 течки и раму 8 с устройством 9 регулировки угла наклона корпуса относительно горизонтальной плоскости типа винтового домкрата. Каскадный набор дисков с мелющими телами необходим для обеспечения ступенчатого многостадийного диспергирования исходного материала путем поочередного отделения тончайших лепестков от сравнительно крупных чешуек, Вал 2 диспергатора обеспечивает вращательное движение дисков, увлекающих за собой мелющие тела 5, которые и создают центробежные нагрузки на слой диспергируемого материала, преобразующиеся большей частью в тепловую энергию за счет трения скольжения по слою слюды, Меньшая часть центробежных нагрузок, распределяясь на радиальные и тангенциальные, завершает процесс расслоения слюдяных частиц по температурно ослабленным связям.

Ротор диспергатора,состоящий из вала

5 2, дисков 3 и мелющих тел 5, вращается внутри корпуса 1. При внецентренном креплении мелющих тел 5 на осях последние за счет центробежных сил прижимаются к корпусу 1 с усилиями, определяемыми скоро10 стью вращения ротора и массой тел, Перемещение мелющих тел относительно корпуса 1 диспергатора происходит без качения, со скольжением. В свою очередь, трение скольжения преобразуется в тепловую

15 энергию, обеспечивающую мгновенный приповерхностный нагрев частиц диспергируемой слюды, Цеитробе>кные силы, кроме нагрева, обеспечивают механическое расслоение

20 слюдяных частиц по плоскостям спайностей до толщины в несколько десятков ангстремов, т.е. толщины нескольких кристаллических пакетов, Расслоение слюдяных частиц происходит по плоскостям, связи по кото25 рым ослаблены термическими напряжениями, равными разрушающим или близкими к ним по величине. Теоретически длительность теплового импульса должна быть равна времени распространения теплового

30 потока на глубину диспергирования слюдяной частицы, равную толщине одного кристаллического пакета (около 10 3) или превосходящую ее, Зтот параметр определяется техническими требованиями к про35 дукту диспергирования и закладывается в техническую характеристику диспергатора при проектировании.

Пример исполнения диспергатора и ре40 зультаты его испытания.

Диспергатор со стальным корпусом диаметром 40 см и стальными мелющими телами массой 450 r при скорости вращения вала 340 об/мин развивает центростреми45 тельное ускорение, равное 28 g (g — ускорение силы тяжести), При этом режиме корпус и мелющие тела после 15 мин работы диспергатора разогреваются до 190 С. Каскад мелющих тел из 10 ступеней (по четыре тела

50 в ступени) при этом режиме обработки исходного материала фракций менее 10 мм по плоскостям спайностей обеспечивает диспергирование мусковита до размера частиц менее 40 мкм по плоскостям спайностей с

55 выходом 97,5О .

Слюдяной скрап фракций — 10 — 1 мм при указанном режиме диспергирования имеет гранулометрический состав, приведенный в таблице.

1664576 иаобРетени формула .я тонкого ° змельчения, устроиство дл включающее цинно слюды, вкл и ре имуществе ко пус, враща м ычн ечди агру o ó щ ее с я тем, ки, о т л и ч а ю щ ивности ра щ с епления повышения аФФе нематически свяюды, диски снабжены ки еи посредство м опорнык ал с занными с ни ими тела ми а коРпу

MeHTOÅ МЕЛЮЩ егулировани возможностью р выполнен с его наклона

1664576

Составитель Т.Никульникова

Техред М.Моргентал . Корректор М.Демчик

Редактор О.Хрипта

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 2353 Тираж 390 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5