Способ пропитки углеродных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии пропитки углеродных изделий и позволяет повысить производительность этого процесса и улучшить физико-механические свойства пропитанных изделий. Термообработанные углеродные заготовки вакуумируют до остаточного давления 1,33<SP POS="POST">.</SP>10<SP POS="POST">5</SP> Па, заливают каменноугольным пеком, создают избыточное давление, измеряют уровень пека и его изменение и выдерживают систему до прекращения изменения уровня пека в пределах погрешности измерения привеса при пропитке, снимают избыточное давление и повторяют указанный процесс от вакуумирования до окончания выдержки. Производительность процесса 14,9 - 16,2 т/сут. Свойства пропитанных заготовок: плотность графита 1780 - 1820 кг/м<SP POS="POST">3</SP>, предел прочности при растяжении 8,9 - 9,5 МПа, удельное электросопротивление 10,9 - 11,6<SP POS="POST">.</SP>10<SP POS="POST">-6</SP> Ом<SP POS="POST">.</SP>м. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 01 В 31/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4610128/26 (22) 21.10.88 (46) 23.07.91. Бюл, М 27 (75) С.А. Сурков, Е,Г. Трофимова, Н.И. Быкова и Е.С. Лобань (53) 661.666. 1 (088. 8) (56) Авторское свидетельство СССР

Рв 768757, кл. С 01 В 31/04, С 25 В 11/14, 1978.

Трофимова Е.Г., Сурков С.А. Исследование процесса; пропитки углеродных материалов. - Цветные металлы; 1988, М 2,. с. 51 — 52. (54) СПОСОБ ПРОПИТКИ УГЛЕРОДНЫХ

ИЗД.ЕЛИЙ (57) Изобретение относится к технологии пропитки углеродных изделий и позволяет повысить производительность этого процесса и улучшить физико-механические

Изобретение относится к технологии изготовления углеродных иэделий на стадии пропитки их связующим, например, каменноугольным пеком и может быть использовано в углеродной и химической промышленности, Цель изобретения — повышение производительности процесса и улучшение физико-механических свойств пропитанных иэделий.

Пример 1. Термообработанные заготовки в виде полуфабриката графита марки

ППК, имеющие диаметр 0,25 м и длину 1,4 м, пропитывают в автоклаве диаметром 2 м и длиной 5 м. Вакуумирование проводят до остаточного давления 1,33 10 Па в течение .0.5 ч при температуре предварительно нагретых заготовок 180 С, после чего залива„„5U „„1664742 А1 свойства пропитанных изделий. Термообработанные углеродные заготовки вакуумируют до остаточного давления 1,33 ° 10 Па, заливают каменноугольным пеком, создают избыточное давление, измеряют уровень пека и его изменение и выдерживают систему до прекращения изменения уровня пека в пределах погрешности измерения привеса при пропитке, снимают избыточное дав- ление и повторяют укаэанный процесс от вакуумирования до окончания выдержки.

Производительность процесса

14,9 — 16,2 т/сут, Свойства пропитанных заготовок; плотность графита 1?80—

1820 кг/мэ, предел прочности при растяжении 8,9-9,5 МПа, удельное электросопротивление 10,9 — 11,6 10 Ом м.

-6

1 табл. ют каменноугольным пеком марки А с температурой 190 С, создают избыточное давление 0,6 МПа, контролируют уровень пека спомощью датчика,,например поплавково, го, и пропитку ведут pi тех пор, пока изменение уровня составиг .лличину, меньшую абсолютной величины погрешности определения привеса при пропитке, не меньшую

1,5%. Время пропитки в этом случае 2,2 ч. производительность пропитки 16,2 т/сут, Плотность графита 1760 кг/м, предел прочности при растяжении 8,7 Mila, удельное электросопротивление 12,0 ° 10 Ом м.

Параметры способа по примерам 2 — 3 приведены в таблице, Пример 4, Способ осуществляют по примеру 1, но используют повторное вакуу1664742

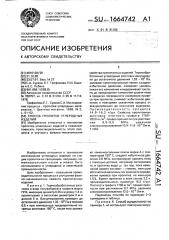

Показатели по и име

Показатели процесса и свойства полученных заготовок графита известн гп агаемом

$0,4 õ 0,4 х 1.75

17,4 ф 0.25х1,4 м.о

$0,4 х 0,4 х 1,75

17,,6 О,Зх1,2 16,1 ф 0,25х 1,4

15.О

Размеры исходных заготовок, м

Величина привеса, 1

Погрешность определения величины привеса. $, . Абсолютная величина погрешно-. сти привеса. 1

Время пропитки, ч

Г1роизводительность, т/ сут

Плотнрсть графита. кг/мЗ

Предел йрочности при растяжении. МПа

Удельное злектросопротивление.

10 Ом м

10,7

5,3

4.6

7,5

1О,О

1.5

12.

1750

О,8

1,О

1+,9

1820

0,9 з.г

15,3

1800

1,2

Z,6

15,8

1780

1,5

2,2

16,2

1780

8.5

9.3

8,9

S,9

11,2

11,6

11.6

Составитель Л. Романцева

Редактор О. Головач Техред M.Ìîðãåíòàë Корректор Э. Лончакова

Заказ 2361 Тираж 301 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, уя.Гагарина, 101 мирование с приложением давления и контролированием уровня пека.

Погрешность определения величины привеса для второго цикла составляет 0,87в.

Пример 5. После предыдущих операций по примеру 1 до создания избыточного давления 0,6 Mfla время.выдержки выбирают по формчле рффи где ф — вязкость импрегната, Па с;

L- õàðàêòåðèñòè÷åñêèé размер изделия (в даннрм случае радиус заготовки), м; ф — пористость материала изделия 14 степень заполнения пор;

Ргг — избыточное давление, Па;

— проницаемость, заранее рассчитанная и равная 3,7.10 мм

Время выдержки 2 ч, при атом производительность пропитки в автоклаве диаметром 2 м и длиной 5 м составляет 12 т/сут.

Таким образом, изобретение позволяет повысить производительность пекопропитки н а 29,2 (, и качество готовай пр19дукции в целом на 5,17о.

Формула изобретения

Способ пропитки углеродных изделий

5 пеком, включающий,еакуумиравание термообработанных заготовок в автоклаве, заливку пеком, с@здание над поверхностью пека избыточного давления, измерение параметра в процессе пропитки и по изменению его

10 определение. времени выдержки под давлением, снятие избыточного давления после пропитки, отличающийся тем, что, е целью повышения производительности процесса и улучшения физико — механиче15 ских свойств пропитанных изделий, в процессе пропитки измеряют уровень пек1ь в автоклаве без пены и выдержку под давлением осуществляют до прекращения изменения уровня пека в пределах погрешности

20 измерения привеса при пропитке, рваной

0,8-1,5$, и после снятия избы очного давления указанный процесс от вакуумирования до окончания выдержки повт4зряют.