Способ сушки пористых термочувствительных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии переработки и сушки пористых термочувствительных материалов и может быть использовано для сушки волокнистых материалов, например, хлопковой целлюлозы после водоотжима и распушения. Изобретение позволяет повысить качество сушки и уменьшить ее энергоемкость. Способ состоит в том, что производят тепловлажностную обработку материала в два этапа. На первом этапе материал обрабатывают в фонтанирующем слое при начальной скорости теплоносителя 25 - 30 м/с и температуре 145 - 155°С, а затем в закрученных потоках теплоносителя при его скорости 40 - 45 м/с и температуре 80 - 90°С до влажности материала 0,08 - 0,1 кг/кг. Приготовление теплоносителя осуществляют в газовом калорифере, причем процессы сжигания топлива и смещение продуктов сгорания с воздухом протекают одновременно и равномерный поток теплоносителя температурой менее 250°С подают с подпором более 400 Па. Влагосодержание теплоносителя поддерживают не менее A<SB POS="POST">абс</SB> = 1,5 кг/м<SP POS="POST">3</SP> путем подмешивания части отработанных газов.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з F 26 В 3/08, 3/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4713231/06 (22) 25.04.89 (46) 23.07,91. Бюл. N 27 (72) В.М.Брыляков, А.П.Дукач, Б.Н.Шмалей, Д.Н.Мухитдинов, Е,В,Депре, И.М.Денисенко и Х.Г,Зайдуллин (53) 66.047,755 (088.8) (56) Автор ое свидетельство СССР

М 737732, кл, F 26 В 3/08, 1978. (54) СПОСОБ СУШКИ ПОРИСТЫХ ТЕРМОЧУВ СТВИТЕЛ Ь Н ЫХ МАТЕ РИАЛОВ (57) Изобретение относится к технологии переработки и сушки пористых термочувствительных материалов и может быть использовано для сушки волокнистых материалов, например, хлопковой целлюлозы после водоотжима и распушения, Изобретение позволяет повысить количество сушки и уменьшить ее энергоемкость. Способ состоИзобретение относится к технологии переработки термочувствительных матералов и может быть использовано для сушки волокнистых материалов, например хлопковой целлюлозы после водоотжима и распушения.

Цель изобретения — повышение качества сушки и снижение энергоемкости.

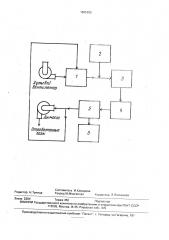

На чертеже изображена схема установки для реализации способа сушки пористых термочувствительных материалов.

Установка для реализации способа содержит блок 1 подготовки теплоносителя, блок 2 предварительной обработки материала, аэрофонтанную сушилку 3, вихревую сушилку 4, блок 5 сепарации (циклон), пресс

6 упаковки материала.,, Б0„, 1665205 А1 ит в том, что производят тепловлажностную обработку материала в два этапа. На первом этапе материал обрабатывают в фонтанирующем слое при начальной скорости теплоносителя 25 — 30 м/с и температуре 145—

155 С, а затем в закрученных потоках теплоносителя при его скорости 40 — 45 м/с и температуре 80-90 С до влажности материала 0,08 — 0,10 кг/кг, Приготовление теплоносителя осуществляют в газовом калорифере, причем процессы сжигания топлива и смешение продуктов сгорания с воздухом протекают одновременно и равномерный поток теплоносителя температурой менее 250 С подают с подпаром более

400 Па. Влагосодержание теплоносителя поддерживают не менее >abc= 1,5 кг/м пу з тем подмешивания части отработанных газов. 1 MJl.

Способ осуществляют следующим образом.

В блоке 1 подготавливают теплоноситель, получ",åìûé от газового калорифера, который осуществляет сжигание газового топлива и одновременное разбавление продуктов сгорания рециркулируемым отработанным газом до регламентной температуоы менее 250 С и влагосодержания не менее aaec=- 1,5 кг/м, и с подпором з

400 Па направляют к газоходу, ц Ьлоке на водоотжимном агрегате предварительно обрабатывают материал (хлопковую целлюлозу) и с большей влажностью (0,60 + 0,03 кг/кг) подают в гаэоход в поток теплоносителя. Потоком теплоносителя матерал подают на первый этап сушки в аэро1665205 фонтанную сушилку 3, состоящую из двух последовательно соединенных рюмок, где проводят обработку в фонтанирующем потОке при t - 145 — 155 С и начальной скорОсти теплоносителя 25 — 30 м/с.

Подсушенную хлопковую целлюлозу до влажности 0,2 — 0,24 кг/кг в смеси с теплон снтелем подают на второй этап тепловлажностной обработки в закрученных потоках теплоносителя в вихревой сушилке

4 ри его скорости 40 — 45 м/с и температуре

8 — 90 С и высушивают до влажности

0 08- 0,1 кг/кг. В вихревой дисковой сушилк осуществляется гравитационная классификация материала и его отделение при д стижении задаваемой влажности. Высуенную хлопковую целлюлозу с отработанным теплоносителем направляют на с парацию (блок 5) в циклон, где отделяют г товый материал от отработанных газов.

Г .товый материал подают на пресс 6 для у аковки. Приготовление теплоносителя осуществляют в газовом калорифере, причем процессы сжигания топлива и смешения продуктов сгорания с воздухом протекают одновременно, Способ сушки хлопковой целлюлозы протекает наиболее эффективным образом с взвешенным слоем материала с завихреными потоками теплоносителя, омывающии его. Способ позволяет увеличить роизводительность, при этом процесс идет в более мягких по температуре условиях, исключая брак ("горелость", "ороговение", повышенную влажность).

Достигаемое понижение температуры процесса сушки и отработанных газов и их повторное использование на 20 — 25™7 сокращают расход газового топлива.

Применяемый в способе газовый кало- . рифер, кроме полного сжигания газового топлива (экологический, экономический и малоинерционный), позволяет автоматиче10 ски, в зависимости от качества хлопковой целлюлозы, на выходе выдерживать требуемые характеристики теплоносителя (температуру, объем, скорость подаваемого потока),.

С понижением температуры процесса сушки понижается пожароопасность, что при работе с таким легковоспламеняемым продуктом как хлопковая целлюлоза имеет существенное значение.

Формула изобретения

Способ сушки пористых термочувствительных материалов; преимущественно

25 хлопковой целлюлозы, в два этапа, на первом из которых сушку ведут в фонтанирующем слое. отличающийся тем, что, с целью повышения качества сушки и снижения энергоемкости, на втором этапе сушку

30 ведут в закрученных потоках теплоносителя до влажности материала 0,08 — 0,10 кгlкг, а температуру теплоносителя и скорость поддерживают равными 145 — 155ОС и 25—

30 м/с на первом этапе и 80 — 90 С и 40—

35 45 м/с на втором.

Составитель И.Комарова

Редактор Н.Тупица Техред М.Моргентал Корректор Э,ЛОнчдкова

Заказ 2384 Тираж 452 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101