Фильтровентиляционный агрегат для сварочных работ

Иллюстрации

Показать всеРеферат

Изобретение относится к обеспыливающей вентиляционной технике, предназначенной для очистки воздуха от сварочного аэрозоля. Цель изобретения - обеспечение компактности агрегата и повышение эффективности регенерации. Фильтровентиляционный агрегат содержит цилиндрический корпус с основанием, крышкой и отверстиями для входа запыленного, выхода очищенного воздуха и для отвода пыли, отделитель крупнодисперсных частиц, тканевый фильтр, побудитель тяги, приспособление для регенерации и бункер для накопления пыли. При этом тканевый фильтр выполнен в виде вертикально гофрированного цилиндра, внутри которого размещены отделитель крупнодисперсных частиц в виде прямоточного циклона, побудитель тяги и приспособление для регенерации, включающее два переключательных клапана для изменения направления потока воздуха. Клапаны выполнены в виде плоскодонных тарелок, имеющих расположенные в шахматном порядке отверстия, верхняя тарелка установлена под перегородкой, а нижняя над основанием. При этом отверстия верхней тарелки соосны отверстиям перегородки и основания, а отверстия нижней тарелки соосны отверстиям цилиндра. 1 з.п.ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (II) А1 (s()s В 01 0 46/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

k (21) 4732924/26 (22) 30.08.89 (46) 30.07.91. Бюл. № 28 (71) Всесоюзный научно-исследовательский институт охраны труда ВЦСПС (72) П.А.Коузов, М,И. Гримитлин, С.Н.Цыганков и А,Т.Гордон (53) 66.067.324(088.8) (56) Патент ШвеЦии ¹ 409948, кл. В 01 О 46/42, 1979.

Коптев Д.В. Индивидуальные вентиляционно-обеспыливающие агрегаты, М.: Госинти, ОМТ, сер. Vll, ¹ 85/5-69, 1969, с. 7 — 12. (54) ФИЛЬТРОВЕНТИЛЯЦИОННЫЙ АГРЕГАТ ДЛЯ СВАРОЧНЫХ РАБОТ (57) Изобретение относится к обеспыливающей вентиляционной технике, предназначенной для очистки воздуха от сварочного аэрозоля. Цель изобретения — обеспечение компактности агрегата и повышение эффективности регенерации. Фильтровентиляционный агрегат содержит цилиндрический

Изобретение относится к обеспыливающей вентиляционной технике, предназначенной для очистки воздуха от сварочного аэрозоля, и может быть использовано также для очистки воздуха при других сопоставимых технологических процессах, сопровож-. дающихся выделением пыли.

Цель изобретения — обеспечение компактности фильтровентиляционного агрегата для сварочных работ и повышение эффективности регенерации.

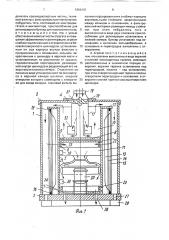

На фиг.1 изображен фильтровентиляционный агрегат в рабочем режиме; на фиг.2— корпус с основанием, крышкой и отверстиями для входа запыленного и выхода очищенного воздуха и д))я отвода пыли, отделитель крупнодисперсных частиц, тканевый фильтр, побудитель тяги, приспособление для регенерации и бункер для накопления пыли. При этом тканевый фильтр выполнен в виде вертикально-гофрированного цилиндра, внутри которого размещены отделитель крупнодисперсных частиц в виде прямоточного циклона, побудитель тяги и . приспособление для регенерации, включающее два переключательных клапана для изменения направления потока воздуха.

Клапаны выполнены в виде плоскодонных тарелок, имеющих расположенные в шахматном порядке отверстия, верхняя тарелка установлена под перегородкой, а нижняя— над основанием. При этом отверстия верхней тарелки соосны отверстиям перегородки и основания, а отверстия нижней тарелки соосны отверстиям цилиндра. 1 з.п. ф-лы, 5 ил, то же, в момент регенерации тканевого фильтра; на фиг.3 — схема расположения гофр тканевого фильтра; на фиг.4 — конструкция переключательного клапана; на фиг.5 — разрез А-А на фиг.4.

Агрегат включает корпус 1, установленный на основании 2 и сверху закрытый крышкой 3 с входным отверстием 4 в средней части. В корпусе 1 на основании 2 установлен внутренний цилиндр 9 с отверстиями 6 и 7 для прохода воздуха, разделенный горизонтальной перегородкой 8 с отверстиями 9 для прохода воздуха на вер1666161 хнюю 10 и нижнюю 11 камеры. К верхней кромке снаружи внутреннего цилиндра 5, не доходящей до крышки 3 корпуса 1, прикреплено горизонтальное кольцо 12.

Гофры тканевого фильтра 13 с фильтровальным материалом образованы с помощью парных стоек 14 и 15, закрепленных на основании 2 и на горизонтальном кольце

12. Верхняя и нижняя кромки тканевого фильтра 13 закреплены соответственно на горизонтальном кольце 12 и на основании 2 с помощью обечаек 16 с образованием складок, например, бантовых. В верхней камере

1G расположен центробежный отделитель крупнодисперсных частиц в виде прямоточного циклона 17, закрепленный с помощью фланцевого листа 18 в отверстии 4 крышки

3, входной патрубок 19 которого совпадает с отверстием для входа запыленного воздуха. В нижней камере 11 расположен побудитель тяги, состоящий из электродвигателя 20 и радиального прямо точного вентилятора 21, смонтированных на одной оси, э также размещено приспособление для регенерации, включающее верхний 22 и нижний 23 переключательные клапаны, например, в виде плоскодонных тарелок с отверстиями для прохода воздуха

24 s горизонтальных частях и 25 в обечайках, установленные с возможностью поворота вокруг вертикальной оси агрегата, Отверстия 24 и 25 расположены в шахматном порядке по отношению один к другому, Верхний переключательный клапан 22 установлен непосредственно под горизонтальной перегородкой 8, а нижний переключательный клапан 23 — непосредственно над основанием 2. В основании 2 име отся отверстия ? 6 для выхода очищенного воздуха, соответствующие отверстиям 9 в горизонтальной перегородке 8 и отверстиям 24 в горизонтальных частях переключательных клапанов 22 и 23, Отверстия 25 в обечайках переключатЬльных клапанов соответствуют отверстиям 6 и 7 во внутреннем цилиндре 5, Кроме того, в основании 2 имеются отверстия 27 для отвода пыли, расположенные под пространством между корпусом 1 и тканевым фильтром 13. Под основанием 2, напротив отверстий 27 прикреплен бункер 28 для накопления пыли, имеющий кольцеобразную форму. Для поворота переключательных клапанов 22 и 23 служат, например, два соленоида 29 и 30 соответственно. Агрегат включает также установленный в циклоне закручиватель 31 и бункер 32 циклона 17.

Фильтровентиляционный агрегат pHGGтает следующим образом.

Переключательные клапаны 22 и 23 изначально и в рабочем режиме установлены так, чтобы отверстия для прохода воздуха 6 во внутреннем цилиндре 5 совпали с отвер5 стиями 25 в обечайке верхнего переключательного клапана 22, отверстия 9 в горизонтальной перегородке. 8 были перекрыты промежутками между отверстиями.24 в горизонтальной части верхнего переклю10 чательного клапана 22, отверстия 7 во внутреннем цилиндре 5 — перекрыты промежутками между отверстиями 25 в обечайке нижнего переключательного клапана

23, а отверстия для выхода очищенного воз15 духа 26 в основании 2 совпали с отверстиями 24 в горизонтальной части нижнего переклк чательного клапана 23.

Запыленный воздух поступает в агрегат через пэтрубок 19 прямоточного циклона

20 17, При вращении воздушного потока в циклоне 17 с помощью закручивэтеля 31 крупные частицы пыли, которые могли бы повредить фильтровэльнук> ткань, отбрасываются к стенкам циклона и накапливаются

25 в его бункере 32. Очищенный от грубой пыли воздух выходит из циклона 17 в пространство верхней камеры 10 и через кольцевой канал между циклоном 17 и внутренним цилиндром 5 поднимается наверх, проходит

30 между крышкой 3 и горизонтальным кольцом 12 и поступает в пространство, ограниченное корпусом 1 и гофрированным тканевым фильтром 13, Гофры тканевого фильтра 13 при этом вогнуты вовнутрь и

35 опираются на стойки !4. Проходя через тканевый фильтр 13, воздух очищается от пыли и поступает в пространство между тканевым фильтром 13 и внутренним цилиндром 5.

40 Далее очищенный воздух через совпадающие отверстия 6 во внутреннем цилиндре 5 и отверстия 25 в обечайке верхнего переклк)чательного клапана 22 поступает в нижнюю камеру 11 внутреннего цилиндра 5, 45 где расположен побудительтяги, состоящий из электродвигателя 20 и радиального прямоточного вентилятора 21, а затем через совпадающие отверстия 24 в горизонтальной части нижнего переключательного кла50 пана 23 и отверстия 26 для выхода очищенного воздуха в основании 2 выбрасывается из агрегата наружу.

Регенерация тканевого фильтра 13 путем его мгновенного энергичного вытряхи55 вания и обратной продувки происходит комплексно за счет изменения направления потока воздуха. Для этого переключательные клапаны 22 и 23 с помошью, например. соленоидов 29 и 30 устанавливаются таким образом, чтобы отверстия 9 для прохода

1666161

25

35

50 воздуха в горизонтальной перегородке 8 совпали с отверстиями 24 в горизонтальной части переключательного клапана 22, отверстия 6 во внутреннем цилиндре 5 были перекрыты промежутками между отверстиями 25 в обечайке верхнего переключэтельного клапана .22, отверстия 26 для выхода очищенного воздуха в основании 2 были перекрыты промежутками между отверстиями 24 в горизонтальной части нижнего разделительного клапана 23, а отверстия 7 во внутреннем цилиндре 5 совпали с отверстиями 25 в обечайке нижнего разделительного клапана 23. При этом воздух, выходящий иэ прямоточного циклона 17 в пространство верхней камеры 10, через совпадающие отверстия 9 в горизонтальной перегородке 8 и отверстия 24 в горизонтальной части верхнего переключательного клапана 22 проходит в пространство нижней камеры 11 и через совпадающие отверстия 25 в обечайке нижнего переключательного клапана 23 и отверстия 7 во внутреннем цилиндре 5 поступает в пространство, ограниченное внутренним цилиндром 5 и гофрированным тканевым фильтром 13. Таким образом, давление воздуха, развиваемое вентилятором

21, переходит на внутреннюю сторону.гофрированного тканевого фильтра 13, при этом гофры резко выгибаются наружу, ударяясь о стойки 15 и опираясь на них. Обратная продувка фильтровального материала с одновременным мгновенным изменением изгиба гофр обеспечивает интенсивную его регенерацию, т.е. освобождение от осевшей на нем пыли. Отряхиваемая пыль оседает в пространстве между корпусом 1 и гофрированным тканевым фильтром 13 и через отверстия 27 для отвода пыли в основании 2 ссыпается в бункер 28 для накопления пыли, расположенный под основанием

2 и имеющий кольцеобразную форму.

Использование вертикально-гофрированного тканевого (волокнистого) фильтра позволяет освободить пространство внутри агрегата и значительно увеличить площадь поверхности фильтровального материала, не уменьшая ее по сравнению с рукавными фильтрами.

Пространство внутри фильтра, выделенное внутренним цилиндром с отверстиями для прохода воздуха, разделено на два отсека, в одном из которых (верхнем) смонтирован циклон, обеспечивающий первую ступень очистки и повышающий эффективность, производительность и долговечность агрегата, э в другом (нижнем) — побудитель тяги и приспособление для регенерации.

Такая компоновка агрегета позволяет значительно уменьшить его габариты, сделать его передвижным и использовать на любом нестэционарном рабочем месте сварщика.

Креплание одной внешней стороны гофров между двойными (внешней и внутренней) стойками позволяет в процессе регенерации обеспечить резкий прогиб гофров в противоположную от основного положения сторону и их удар по внешней стойке, Это длится мгновение и не требует остановки агрегата и, соответственно, процесса сварки. Созданию условий для резкого прогиба гофров подчинены два переключательных клапана (может быть и больше) которые в сочетании. с отверстиями для прохода воздуха во внутреннем цилиндре и в горизонтальном разделительном листе позволяют производить обратную продувку фильтровальной ткани для обеспечения более интенсивной ее регенерации.

Отверстия для выхода очищенного воздуха и отверстия для отвода пыли выполнены в основании корпуса. Отверстия для выхода очищенного воздуха расположены под нижним отсеком внутреннего цилиндра, а отверстия для отвода расположены под пространством между корпусом агрегата и тканевым фильтром. Под ними прикреплен к основанию бункер для накопления пыли, имеющий кольцевую форму.

Такое разнесение отверстий позволяет организовать поток воздуха в двух режимах (пылеотделение и регенерация) и быстрое переключение с одного режима на другой.

Последнее может быть автоматизировано, В нашей промышленности отсутствуют передвижные малогабаритные агреты, поэтому вентиляционными обеспыливэющими стационарными установками оборудуются только постоянные рабочие места для выполнения сварочных работ. Сварщики, занятые на непостоянных рабочих местах, оказываются незащищенными от вредного воздействия сварочного аэрозоля. Кроме того, резко возрастают расходы на общеобменную вентиляцию, так как вредные вещества, металлы, газы, аэрозоли поступают в общее пространство цеха, Кроме оздоровления воздушной среды на рабочих местах сварщиков и возможности отказа от применения противопылевых респираторов, предлагаемое устройство обеспечивает получение экономического эффекта в сумме 580 тыс. руб в год на один сварочный пост.

Формула изобретения

1, Фильтровентиляционный агрегат для сварочных работ, содержащий цилиндрический корпус с основанием, крышкой и отверстиями для входа запыленного и выхода очищенного воздуха и для отвода пыли, от1666161 делитель крупнодисперсных частиц, ткачевый фильтр с фильтровальным материалом, побудитель тяги, состоящий из электродвигателя и вентилятора, приспособление для регенерации и бункер для накопления пыли, 5 отличающийся тем, что, с целью обеспечения компактности агрегата и повышения эффективности регенерации, агрегат снабжен выполненным с отверстиями на бо-! ковой поверхности цилиндром, установлен- 10

; ным по оси корпуса внутри фильтра и прикрепленным к основанию, кольцом, за,, крепленным к цилиндру в верхней части и, установленным на расстоянии от крышки, горизонтальной перегородкой, размещен- 15 ной внутри цилиндра и разделяющей его на верхнюю и нижнюю камеры. Отделитель выполнен в виде установленного по оси корпуса в верхней камере циклона, входное отверстие которого совмещено с отверсти- 20 ем для входа воздуха, тканевый фильтр выполнен гофрированным и снабжен парными вертикальными стойками, закрепленными между кольцом и основанием, а фильтровальный материал размещен между стойками, при этом побудитель тяги и выполненное в виде двух клапанов приспособление для регенерации установлены в нижней камере, бункер установлен под основанием и выполнен кольцеобразным, а основание и перегородка выполнены с отверстиями.

2. Агрегат по п,1, отличающийся тем, что клапаны выполнены в виде верхней и нижней плоскодонных тарелок, имеющих расположенные в шахматном порядке отверстия, верхняя тарелка установлена под перегородкой, нижняя — над основанием, при этом отверстия верхней тарелки соосны отверстиям перегородки и основания, а отверстия нижней тарелки соосны отверстиям цилиндра.

1666161

13

14

27

lb

1666161

Составитель Н. Ковалева

Редактор Н.. Шитев Техред М,Моргентал Корректор Т. Палий

Заказ 2479 Тираж 436 Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

Ф 113035, Москва, Ж-35, Раушская,наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101