Устройство для гидравлической штамповки полых изделий с отводами

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к штамповке путем воздействия рабочей среды, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из трубчатых заготовок. Цель изобретения - снижение металлоемкости и упрощение конструкции устройства. Рабочее давление подается в штоковую полость гидроцилиндра 4, его шток с упором 7 и корпус с обоймой 8 перемещаются. Рычаги 5 и 6 поворачиваются. Одновременно перемещается подвижная полуматрица (П) 1 по направляющим 2 до смыкания с П 3. Происходит формообразование отвода. По окончании штамповки давление подается в поршневую полость гидроцилиндра 4. Упор 7 и обойма 8 расходятся, поворачивая рычаги 5 и 6. Подвижная П 1 перемещается вверх, П 1 и 3 размыкаются. Готовая деталь удаляется из штампа. Устройство за счет применения только одного гидроцилиндра обеспечивает смыкание полуматриц, удержание их в рабочем положении и размыкание. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1666241 А1 (5н5 В 21 С 37/29

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

8 (21) 4647297/27 (22) 07.02.89 (46) 30.07.91, Бюл. М 28 (71) Центральное проектное конструкторско-технологическое бюро "Электротехмонтаж" (72) Н.Н.Перевалов, Л.В.Соляник и А.А.Ханафеев (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР

М 659224, кл. В 21 С 37/29, 1977: (54) УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ С

ОТВОДАМИ (57) Изобретение относится к обработке металлов давлением, в частности к штамповке путем воздействия рабочей среды, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из трубчатых заготовок. Цель изобретения— снижение металлоемкости и упрощение конструкции устройства. Рабочее давление подается в штоковую полость гидроцилиндра 4, его шток с упором 7 и корпус с обоймой

8 перемещаются. Рычаги 5 и 6 поворачиваются, Одновременно перемещается подвижная полуматрица (П) 1 по направляющим 2 до смыкания с П 3. Происходит формообразование отвода. По окончании штамповки давление подается в поршневую полость гидроцилиндра 4. Упор 7 и обойма

8 расходятся, поворачивая рычаги 5 и 6.

Подвижная П 1 перемещается вверх, П 1 и 3 размыкаются. Готовая деталь удаляется из штампа. Устройство за счет применения только одного гидроцилиндра обеспечивает смыкание полуматриц, удержание их в рабочем положении и размыкание. 1 ил.

1666241

Формула изобpe Tr=íèÿ

Составитель Е,Гурьева

Редактор И.Касарда Техред M,Моргентал Корректор M.Êó÷åðÿaàÿ

Заказ 2483 Тираж 402 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35„Раушская наб., 4/5

Производственно-издательский комбинат ".Патент", г. Ужгород. ул.Гагарина, 101

Изобретение относится к обработке металлов давлением, в частности к штамповке путем воздействия рабочей среды, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из трубчатых заготовок.

Цель изобретения — снижение металлоемкости и упрощение конструкции устройства.

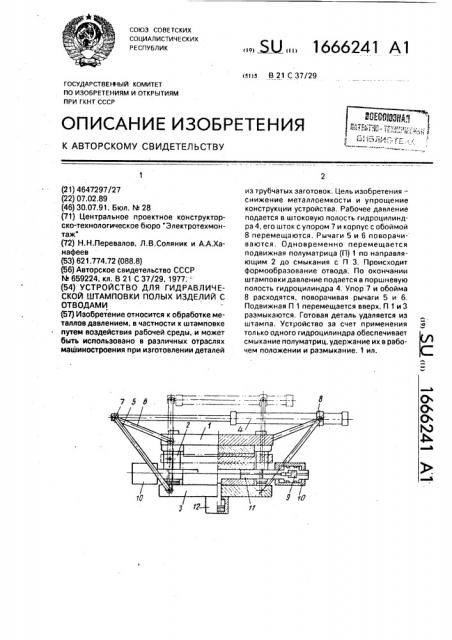

На чертеже изображено устройство для гидравлической штамповки полых изделий с отводами, разрез.

Устройство содержит подвижную полуматрицу 1, которая установлена на направляющих 2, жестко закрепленных на неподвижной полуматрице 3. Механизм смыкания полуматриц 1 и 3 выполнен на базе гидроцилиндра 4 и содержит четыре идентичные пэры разнодлинных рычагов 5 и 6, причем две пары своими концами шарнирно закреплены на цапфах упора 7, жестко закрепленного на конце штока гидроцилиндра 4, а две другие пары — на цапфах обоймы 8, установленной с возможностью наладочного перемещения вдоль корпуса гидроцилиндра. Свободные концы всех длинных рычагов 5 шарнирно соединены с неподвижной полуматрицей 3, а свободные концы всех коротких рычагов 6 соединены с подвижной полуматрицей 1.

Устройство также содержит мультипликатор 9, связанный с одним из двух гидроцилиндров 10 осевого сжатия детали, взаимодействующих с осевыми пуансонами

11, и выталкиватель 12.

Устройство работает следующим образом.

Трубчатая заготовка укладывается в полость неподвижной полуматрицы 3, подается давление в штоковую полость гидроцилиндра 4. его шток с упором 7 и корпус с обоймой 8 начинают перемещаться, поворачивая рычаги 5 и 6 за концы. закрепленные на цапфах упора 7 и обоймы 8.

Одновременно перемещается подвижная полуматрица 1 по направляющим 2 до смыкания с полуматрицей 3.

Затем подается давление в поршневые полости гидроцилиндров 10 осевого сжатия детали, их штоки воздействуют на осевые пуансоны 11, происходит сжатие заготовки.

После подачи давления в поршневую полость мультипликатора 9 происходит формовка отвода, Подается давление в штоковые полости мультипликатора 9 и гидроцилиндры 10 осевого сжатия. Осевые пуансоны 11 отводятся в исходное положение.

Подается давление в поршневую полость гидроцилиндра 4. Упор 7 и обойма 8 расходятся, поворачивая рычаги 5 и 6. При этом подвижная полуматрица перемещается вверх и полуматрицы 1 и 3 размыкаются.

Деталь удаляется из неподвижной полуматрицы 3 выталкивателем 12.

Устройство для гидравлической штамповки полых изделий с отводами, содержащее пуансоны осевого сжатия, имеющие привод в виде гидроцилиндров, связанный

25 с одной из них мультипликатор, подвижную и неподвижную полуматрицы, установленные на направляющих, а также механизм смыкания полуматриц, имеющий гидроцилиндр со штоком и корпусом, ось которо30 го параллельна поперечной оси устройства, о тл ича юще еся тем, что, с целью снижения металлоемкости и упрощения конструкции устройства, механизм смыкания полуматриц снабжен четырьмя

35 идентичными парами рычагов с коротким и длинным рычагами в каждой паре, упором, закрепленным на штоке гидроцилиндра, и обоймой. установленной на корпусе гидроцилиндра с воэможностью наладочного пе40 ремещения, при этом две пары рычагов шарнирно связаны с упором посредством цапф, а две другие также посредством цапф

-с обоймой, свободные концы коротких рычагов шарнирно связаны с подвижной полу45 матрицей, а длинных рычагов — с неподвижной полуматрицей, а направляющие жестко закреплены на последней.