Способ изготовления литейных форм из холоднотвердеющих смесей

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, а именно к способам изготовления литейных форм и стержней из холоднотвердеющих смесей (ХТС). Цель изобретения - повышение размерной точности формы. Согласно изобретению способ, предусматривающий приготовление формовочной смеси путем подачи огнеупорного наполнителя, дозирования жидких компонентов в огнеупорный наполнитель и их перемешивания, заполнение опоки смесью, формообразование путем вибрационного уплотнения смеси в опоке с моделью при заданном ускорении горизонтальных колебаний, заключается в том, что приготовление формовочной смеси осуществляют в опоке путем одновременного дозирования жидких компонентов - связующего и отвердителя - в огнеупорный наполнитель, подаваемый в опоку, и вибрационного перемешивания компонентов смеси за счет возвратно-поступательного перемещения опоки в горизонтальной плоскости, а процесс вибрационного уплотнения формовочной смеси осуществляют одновременно с процессом вибрационного перемешивания в две стадии: стадию предварительного уплотнения проводят при ускорении горизонтальных колебаний G<SB POS="POST">г</SB> = (3...6)<SP POS="POST">.</SP>G в течение 60...180 с, а стадию окончательного уплотнения проводят при ускорении горизонтальных колебаний G<SB POS="POST">г</SB> = (1,8...2,5)<SP POS="POST">.</SP>G, где G = 9,81 н/см<SP POS="POST">2</SP> - ускорение силы тяжести. При этом дозирование жидких компонентов в огнеупорный наполнитель, подаваемый в опоку, осуществляют посредством решетчатого трубопровода с отверстиями. Реализация изобретения позволяет повысить размерную точность модельного опечатка формы в 3...4 раза, за счет этого сократить припуска на обработку отливок и уменьшить потери металла. 1 з.п.ф-лы, 4 ил., 1 табл.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (5! ) 5 В 22 С 15/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Вг." -Й833.1 й

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4634707/02 (22) 25.11.88 (46) 30.07.91. Бюл. М 28 (71) Производственное объединение "Невский завод" им.В.И.Ленина и Завод — ВТУЗ при Производственном объединении турбостроения "Ленинградский Металлургический завод" (72) Г.Ф,Великанов, А,В.Соколов, A.А,Бречко, А.А,Иванов, В,П.Синенко, С.И.Рыбачук и

Г.П.Дятлова (53) 621.744.5 (088.8) (56) Литейное производство. — 1969.—

М 11. — С.11 . Литейное производство. — 1976. — М 1, — С, 5. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ

ФОРМ ИЗ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ (57) Изобретение относится к литейному производству. а именно к способам изготовления литейных форм и стержней их холоднотвердеющих смесей (ХТС). Цель изобретения — повышение размерной точности формы. Согласно изобретению спо.соб, предусматривающий приготовление формовочной смеси путем подачи огнеупорного наполнителя, доэирования жидких компонентов в огнеупорный наполнитель и .их перемешивания, заполнение опоки смесью, формообразование путем вибрациИзобретение относится к литейному производству, в частности, к способам смесеприготовления и изготовления литейных форм из холоднотвердеющих смесей (ХТС) с помощью вибрационного уплотнения.

Известен способ виброперемешивания формовочных и стержневых смесей в вибромельнице, при котором смесь перемешивают вследствие круговых колебаний. онного уплотнения смеси в опоке с моделью при заданном ускорении торизонтальных колебаний, заключается в том, что п риготовление формовочной смеси осуществляют в опоке путем одновременного доэирования жидких компонентов — связующего и отвердителя — в огнеупорный наполнитель, подаваемый в опоку, и вибрационного перемешивания компонентов смеси за счет возвратно-поступательного перемещения опоки в горизонтальной плоскости, а процесс вибрационного уплотнения формовочной смеси осуществляют одновременно с процессом вибрационного перемешивания в две стадии: стадию предварительного уплотнения проводят при ускорении горизонтальных колебаний Ог = (3„.6) g в течение

60...180 с, а стадию окончательного уплотнения проводят при ускорении горизонтальных колебаний G = (1,8...2,5) g, где g - 9,81 м/с — ускорение силы тяжести. При этом дозирование жидких компонентов в огнеупорный наполнитель, подаваемый в опоку, осуществляют посредством решетчатого трубопровода с отверстиями. Реализация изобретения позволяет повысить размерную точность модельного опечатка формы в

3...4 раза, за счет этого сократить припуск на обработку отливок и уменьшить потери металла. 1 э.п.ф-лы, 4 ил„1 табл.

Цель изобретения — повышение размерной точности формы.

Сущность изобретения состоит в том, что приготовление формовочной смеси осуществляют в опоке путем одновременного дозирования жидких компонентов — связующего и отвердителя — огнеупорный наполнитель, подаваемый в опоку, и вибрационного перемешивания компонентов смеси за счет возвратно-поступательно1666264

4„

25 чей в опоку

55 го перемещения опоки со смесью в горизонтальной плоскости, а процесс вибрационного уплотнения формовочной смеси осуществляют одновременно с процессом вибрационного перемешивания в две стадии: стадию предварительного уплотнения проводят при ускорении горизонтальных, колебаний Gr = (3...6) g в течение 60...180 с, а стадию окончательного уплотнения проводят при ускорении горизонтальнык колебаний Gr = (1,8...2,5) g в течение 10...20 с, где g х, = 9,8 I м/с: — ускорение силы тяжести, при чем дозирование жидких компонентов в огнеупорный наполнитель, подаваемый в опоку, осуществляют посредством решет чатого трубопровода с отверстиями.

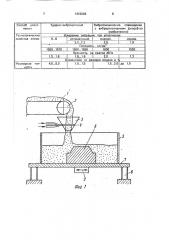

На фиг. 1 приведена схема устройства для осуществления описываемого способа уплотнения форм и стержней иэ ХГС; на, фиг, 2 показано оптимальное распределе,, ние плотности формовочной смеси, полученное в реэультаге вибрационного уплотнения; на фиг. 3 — фрагмент решетча, того трубопровода, с помощью которого в струю огнеупорного наполнителя ввоцят жидкостекольную композицию и жидкий отвердитель; на рис. 4 — кривая максимального уплотнения и достигаемого предела прочности смесИ на сжатие в зависимости, от ускорения горизонтальных колебаний, показаны режимы уплотнения и вибропере, . мешивания.

Огнеупорный наполнитель 1 подается к

; опоке лейточным транспортером 2 и попа дает в воронку 3 с установленным в ней устройством, например решетчатым трубопроводом 4, с помощью которого в струю огнеупорного наполнителя вводят жидкий отвердитель и жидкостекольную композицию в необходимых пропорциях. После этого смесь поступает из воронки 3 в опоку 5 с установленной в ней моделью 6, Опоку располагают на плите 7, которая установлена на упругих опорах 8. Снизу в центре плиты прикреплен инерционный вибровоэбудитель горизонтальных колебаний 9, сйабженный тиристорным приводом.

После заполнения опоки исходной смесью включается тиристорный привод и устанавливается в режим ииброперемешивания с ускорением горизонтальных колебаний Gr = (3...6) g. При этом в смеси проявляются турбулентные процессы, и смесь интенсивно перемешивается до однородного состояния. Через 1„,3 мин ускорения горизонтальных колебаний плавно снижаютдо нижнего предела виброперемешивания — 3g (фиг. 3), где начинается предварительное уплотнение смеси, а затем устанавливакп режим уплотнения с ускорo нием горизонтальных колебаний

Gr = (1,8...2,5) g. При этом происходит окончательное уплотнение смеси и оптимальное распределение материала формы в плане, как показано на фиг. 2. Наиболее уплотненный слой 10 (плотностью p = 1,55...1,60 г/смэ) расположен вблизи поверхности модели, у вертикальных стенок опоки и у плиты. Остальная масса формовочной смеси

11, заполняющая опоку; имеет пониженную плотностьр = 1,42...1,47 г/смэ, что способствует направленному газовому .потоку при заливке и улучшает последующую вы-. бивку.

Решетчатый трубопровод, показанный на фиг. 3, состоит из двух рядов перекрещивающихся металлических трубок, в которые

Ro шлангам подаются жидкостекольная композиция и жидкий отвердитель. В трубках просверлены отверстия в отношении

10:1 для жидкостекольной композиции и от-, вердителя, чтобы выдержать в смеси соответствующее процентное отношение данных компонентов, которые подают в решетчатый трубопровод с постоянным расходом, Песок, свободно просыпаясь через решетчатый трубопровод, смачивают жидкостекольной композицией и жидким отвердителем и засыпают свободной подаПосле заполнения опоки включают тиристорный привод и устанавливают режим виброперемешивания, На фиг. 4 приведен график уплотнения формовочной смеси при различных режимах горизонтальных колебаний, Через 60...180 с происходит достижение onтимального перемешивания формовочной смеси, причем во время перемешивания происходит процесс интенсивного отверждения связующего, т.к. связующее и отвердитель равномерно распределены в массе огнеупорного наполнителя и вступают.междусобой в контакт.

После окончания процесса виброперемешивания при снижении ускорения горизонтальных колебаний до 39 начинается уплотнение смеси, которое завершается на менее энергоемком режиме ускорений.

Смесь имела следующий состав (мас.ч.); кварцевый песок — 100, жидкостекольная композиция (M = 2,2...2,5 р = 1,46...1,48 г/смз) — 3,5 пропиленкарбонат — 0,35.

Продолжительность перемешивания 60..; 180 с по описываемому спосо1666264

6 бу обосновывается минимально необходимым временем для получения равномерного распределения ингредиентов(при этом среднеквадратичное отклонение должно быть О), причем разброс по времени связан с физическими свойствами связующего. Например, для смеси с жидким стеклом требуется большее время перемешивания (около 180 с), так как оно имеет большее поверхностное натяжение (71,9 мН/м) и плотность (1,46 г/см ) и вязкость (150О .С) по сравнению с масляными связующими; например, с олифой (28,9 мН/м; 45 С, 0,96 г/см соответственно), для которой требуемая продолжительность составляет 60...70 с. Превышение оптимального времени перемешивания для различных связующих нецелесообразно, так как приводит к увеличению энергоемкости процесса.

Обусловленные пределы по времени уплотнения обосновываются тем, что выход за нижний предел (10 с) ведет к недоуплотнению смеси, так как недостаточно время для получения устойчивой структуры (переукладки частиц смеси), что установлено экспериментально для различных смесей, - Превышение верхнего предела (20 c) нецелесообразно, поскольку в дальнейшем не происходит увеличение плотности смеси, а энергоемкость возрастает. Выбор интервала 10...20 с связан с различной способностью связующих к виброуплотнению, зависящему от их физических свойств (поверхностнЬе натяжение, вязкость, плотность связующего).

Необходимыми условиями создания режима виброперемешивания (турбулентный

:режим) являются по экспериментальным данным следующие: — частота в интервале от 1300 до 2000 об/мин — разница вертикальных амплитуд колебайий в центре и на . краю (у стенки опоки) вибростола не менее

15 . При этом параметры ускорений колебаний составляют (3...6) у. На заключитель.ной стадии. виброуплотнения выбираются менее энергоемкие режимы с ускорением колебаний (1,8...2,5) 9.

Результаты сравнительных испытаний приведены в таблице.

Реализация изобретения позволяет повысить размерную точность модельного отпечатка формы в 3...4 раза, эа счет этого сократить припуски на обработку отли5 вок и уменьшить потери металла. Другим преимуществом описываемого способа является возможность качественного получения любых форм, в том числе и крупных при ограниченной (2...5 мин) живучести ХТС.

Формула изобретения

1. Способ изготовления литейных форм иэ холоднотвердеющих смесей, включаю15 щий приготовление формовочной смеси путем подачи огнеупорного наполнителя дозирования жидких компонентов в огнеупорный наполнитель и их перемешивания, заполнение опоки смесью и формирование

20 путем вибрационного уплотнения смеси в опоке с моделью при заданном ускорении горизонтальных колебаний, о т л и ч а юшийся тем, что, с целью повышения размерной точности формы, приготовление

25 формовочной смеси осуществляют в опоке путем одновременного дозирования жидких компонентов — связующего и отвердителя — в огнеупорный наполнитель, который подают в опоку, и перемешивают компо30 ненты смеси путем возвратно-поступательного перемещения опоки с моделью в горизонтальной плоскости в две стадии: стадию предварительного уплотнения, которую проводят при ускорении

35 горизонтальных колебаний при Gr = (3...6) g в течение 60...180 с, и стадию окончательного уплотнения, которую проводят при ускорении горизонтальных колебаний при G =

=(1,8...2,5) g в течение 10...20 с, где g = 9 81

40 м/с — ускорение силы тяжести, при этом перемешивание и уплотнение осуществляют одновременно.

2. Способ по п.1, отличающийся. тем, 45 что дозирование жидких. компонентов в огнеупорный наполнитель осуществляют через взаимопересекающиеся трубопроводные отве рсти я.

1666264 рно-ви ,1570 . ,1,8 .6,0

16662б4

Жодиосткольная композиция

1666264

Фиг. Ф

Редактор Е.Зубнетова

Заказ 2484 1ираж 486 Подписное

ВНИИПИ Государственного комитента по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, 4/5

Прои: годс ванно-издательский комбинат "-Патент", r. Ужгород, ул,Гагарина, 101

Плюмаж

Я /QP)f 3

Режаи роют- Ревои Ырсщюе рг А

2,5g 7Ä 6g сеореаие твитнтальньт

МОлЯОнУЙ

Составитель С.Тепляков

Техред M.Màðãåíòçë Корректор М .Кучерявая