Устройство для чистовой и упрочняющей обработки цилиндрических отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения, в частности к отделочной и упрочняющей обработке деталей машин, и касается конструкции устройства для чистовой и упрочняющей обработки цилиндрических отверстий. Цель изобретения - повышение качества и производительности обработки. Устройство имеет оправку с двумя фланцами, одна из боковых поверхностей которых - коническая, деформирующий элемент в виде цилиндрической пружины, тонкостенную гильзу со сквозными прорезями и винтовым каналом на наружной поверхности. Гильза взаимодействует по внутренней поверхности с сегментными элементами, которые опираются на конические поверхности фланцев. Пружина выполнена винтообразной и расположена в канале гильзы. Это позволяет снизить шероховатость поверхности и достичь высокой производительности обработки. 1 табл., 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 24 В 39/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И. ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4493493/27 (22) 12.10.88 (46) 30.07.91, Бюл, М 28 (72) А. А. Ершов, А. В. Никифоров, С. В.

Иванов и И. М, Горский (53) 621.923.77(088.8) (56) Авторское свидетельство СССР

М 1590355, кл, В 24 В 39/02, 1988. (54) УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ (57) Изобретение относится к технологии машиностроения, в частности к отделочной и упрочняющей обработке деталей машин и касается конструкции устройства для чистовой и упрочняющей обработки цилиндричеИзобретение относится к технологии машиностроения, в частности к отделочной и упрочняющей обработке деталей машин и касается конструкции устройства для чистовой и упрочняющей обработки цилиндрических отверстий (например внутренней поверхности деталей типа "кольцо").

Цель изобретения — повышение производительности и качества чистовой и упрочняющей обработки цилиндрических отверстий.

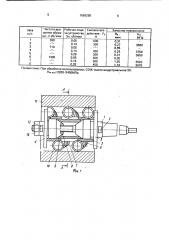

На фиг, 1 представлено устройство, общий вид; на фиг. 2 — сечение А — А на фиг. 1.

На оправке 1 имеется лыска 2 (под ключ), расположены неподвижный фланец 3 и перемещаемый в осевом направлении фланец 4. На оправке 1 расположена также тонкостенная гильза 5 с винтовым каналом

6 на наружной поверхности и сквозными

„„ Ж„„1666290 А1 ских отверстий. Цель изобретения — повышение качества и производительности обработки. Устройство имеет оправку с двумя фланцами, одна из боковых поверхностей которых коническая, деформирующий элемент в виде цилиндрической пружины, тонкостенную гильзу со сквозными прорезями и винтовым каналом на наружной поверхности. Гильза взаимодействует по внутренней поверхности с сегментными элементами, которые опираются на конические поверхности фланцев. Пружина выполнена винтообразной и расположена в канале гильзы.

Это позволяет снизить шероховатость поверхности и достичь высокой производительности обработки. 1 табл., 2 ил. прорезями 7. По своим торцам гильза 5 взаимодействует с фланцами 3 и 4, причем последние имеют конические. поверхности 8, Ос

° взаимодействующие с сегментными эле- О ментами 9. Сегментные элементы по наруж- О ной поверхности взаимодействуют по наружной поверхности с внутренней поверхностью гильзы 5, Цилиндрическая пружина 10 (деформирующий элемент) выполнена винтообразной, по внутренней поверхности она . расположена в винтовом канале 6 гильзы 5, — ъ а по наружной поверхности — взаимодействует с обрабатываемой поверхностью детали 11. На перемещаемом в осевом направлении по резьбе фланца 4 имеется лыска 12 (под ключ), а на реэьбовой части оправки — контргайка 13. Для упрощения деформирующий элемент — винтообразная

1666290 пружина 10 расположена в канале 6 гильзы

5 (изображено два винта).

Устройство работает в сглаживающем и сглаживающе- упрочняющем режимах.

Р е ж и м 1. Посредством конического 5 хвостовика оправка 1 устанавливается на .стенке(например, в задней бабке токарного станка или в шпинделе сверлильного станка). Посредством ключа с использованием лыски 2 (см. фиг. 1) оправка фиксируется от 10 проворота. Путем поворота ключа с использованием лыски 12 подвижный фланец 4 перемещается в осевом направлении по ,резьбовой части оправки 1. Конические по верхности 8 фланцев 3 и 4 разжимают сег- 15

;ментные элементы 9, а последние в свою, очередь разжимает тонкостенную гильзу 5. Таким образом совокупность витков дефор, мирующего элемента — винтообразной пру жины 10, расположенной в канале 6 гильзы 20

l5, вводится в контакт с обрабатываемой по верхностью детали 11. Контргайка 13 фиксирует достигнутое положение подвижного фланца 4. Обработка осуществляется по следующим технологическим схемам: схема 25 токарной обработки — деталь вращается: ус,тройство неподвижно и имеет осевую под ачу; схема сверлильной обработки — деталь

, неподвижна; устройство вращается и имеет осевую подачу по направлению к детали. 30

Р е ж и м 2, После выполнения основных ! приемов в соответствии с режимом 1 — подвижный фланец 4 перемещают ключом в, осевом направлении по реэьбовой части оп, равки 1 до достижения требуемого силового 35, воздействия на обрабатываемую поверх)

; ность. При этом тонкостенная гильза 5 доI полнительно деформируется и принимает бочкообразную форму (иэ-эа малой жесткости за счет наличия прорезей 7). Витки пру- 40 жины 10 также деформируются и принимают эллипсовидную форму. В результате достигнутого силового воздействия на обрабатываемую поверхность обеспечивается сглаживающе-упрочняю- 45 щая обработка.

Пример. Деформирующий элемент— цилиндрическая пружина была изготовлена иэ материала 38XMI0A с твердостью

НЯСэ 60 — 64 (после азотирования). Рабочая 50 поверхность витков полировалась для достижения шероховатости поверхности Rg=

=-0,05 мкм, Осуществлялась технологическая схема токарной .обработки с использованием 55 станка 16К20 и образцов типа "кольцо" (внутренний диаметр 80 мм длина 100 мм) иэ материала сталь 45 твердостью HRC3 32-36.

Исходная шероховатость образцов (после чистового растачивания) характеризовалась параметром 4=2,0 — 2,5 мкм, Режимы обработки были следующими: частота вращения образцов 360 — 1400 об/мин, рабочая подача устройства 0,05-0,3 мм/об, силовое воздействие на обрабатываемую поверхность 300-600

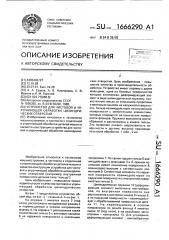

Н, Основные результаты экспериментального опробывания работы заявляемого устройства представлены в таблице.

Как следует иэ представленных в таблице данных, при работе устройства на оптимальных режимах (частота вращения образца 710 об/мин, рабочая подача устройства 0,14-0,28 мм/об, нагрузке 300 — 450 Н) была достигнута шероховатость поверхности

В,=0,26 — 0,31 мкм; поверхностное упрочнение до 40ь.

Изобретение несложно конструктивно, недорого, обладает высокой технологичностью, имеет практическую полезность, Формула изобретения

Устройство для чистовой и упрочняющей обработки цилиндрических отверстий, содержащее оправку с двумя оппозитно расположенными фланцами. боковые поверхности которых выполнены коническими, деформирующий элемент в виде пружины, механизм регулирования, механизм нагружения, выполненный в виде расположенного на оправке, соосно ей, тонкостенного бочкообразного упругого элемента в аиде гильзы со сквозными прорезями на наружной поверхности, симметрично расположенными относительно его оси, причем последний установлен. с возможностью взаимодействия своими торцами с.механизмом регулирования. о т л и ч аю щ е е с я тем, что, с целью повышения качества обработки за счет снижения шероховатости, а также повышения производительности обработки, оно снабжено сегментными элементами, установленными с возможностью взаимодействия с коническими поверхностями фланцев и внутренней поверхностью гильзы, а на наружной поверхности последней выполнен винтовой канал для размещения деформирующего элемента, при этом концы последнего закреплены на краях гильзы. а пружина выполнена винтообразной.

1666290 чание: При обработке испольэоаалось СОЖ-масло индустриальное 20.

Нм исх=2200 — 2400МПа

Составитель Ж.Соколова

Редактор А.Долинич Техред M.Mîðãåèòàë Корректор 3 Лончакова

Заказ 2486 Тираж 457 Подписное, ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101