Способ изготовления изделий из слоистых пластиков горячего отверждения

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления изделий из слоистых пластиков горячего отверждения и может быть использовано в машиностроении и других областях техники. Изобретение позволяет повысить технологичность способа и качество изделий за счет того, что в камере формования создают первоначальное давление, величина которого определяется зависимостью P<SB POS="POST">0</SB> = P<SB POS="POST">N</SB>(T<SB POS="POST">0</SB> + 273)/(T<SB POS="POST">N</SB> + 273)(1 + ΔV/V<SB POS="POST">0</SB>), где P<SB POS="POST">0</SB> - первоначальное давление, МПа P<SB POS="POST">N</SB> - давление формования при температуре отверждения, МПа T<SB POS="POST">0</SB> - начальная температура заготовки, °С T<SB POS="POST">N</SB> - температура отверждения заготовки, °С ΔV - объемная усадка материала заготовки, м<SP POS="POST">3</SP> V<SB POS="POST">0</SB> - свободный объем камеры формования, занимаемый газом, м<SP POS="POST">3</SP>. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

@пя9щу

1 +273 . AV

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ . (21) 4617780/05 (22) 09.12.88 (46) 30.07.91. Бюл. Q 28 (72) В.А.Цопа, Л,В.Чумак, B.Н.Льняной, А.В.Шувалов, В.А.Зубаткин и А.E.Ìèíåíêîâ (53) 678.027.94(088.8) (56) Углеродные волокна. Под ред. С.Симамуры. M.: Мир, 1987, с.86 — 90.

Авторское свидетельство СССР

tk 1388301, кл. В 29 С 43/20, 1987. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ СЛОИСТЫХ ПЛАСТИКОВ ГОРЯЧЕГО

ОТВЕРЖДЕНИЯ (57) Изобретение относится к технологии изготовления изделий из слоистых пластиков горячего отверждения и может быть использовано в машиностроении и других областях техники. Изобретение позволяет повысить

Изобретение относится к технологии изготовления изделий из слоистых пластиков горячего отверждения и может быть использовано в машиностроении и других областях техники.

Целью изобретения является повышение технологичности способа и качества иэделий.

Пример 1. Для получения детали из углепластика УП-УРАЛ-Тр-Эхо на оправку производят намотку ленты из ткани УРАЛ-Тр-3

2-15-Эхо (ТУ 6-06-4108-84), пропитанную фенолформальдегидным связующим ФН (ТУ 6-05-1187-75) до получения заготовки со следующими линейными размерами, мм: наружный диаметр 1800; внутренний 1600; длина 2000. После чего на заготовку устанавливают термостойкую мембрану из резины марки 51-3063 (ТУ 005274-76) и помещают в камеру формования с диамет„, Я „„1666322 Al (5ц5 В 29 С 43/20//В 29 1 9:00 технологичность способа и качество изделий за счет того, что в камере формования создают первоначальное давление, величина которого определяется зависимостью где Р— первоначальное давление, МПа;

Рл — давление формования при температуре отверждения, МПа;

tp — начальная температура заготовки, оС.

t — температура отверждения заготовки, С;

Л Ч вЂ” обьемная усадка материала заготовки, м;

Vo — свободный обьем камеры формования, занимаемый газом, м . 2 табл. ром 2000 и длиной 2000 мм. Определяют первоначальное давление формования Ро = фЯ("й) где Р— давление формования при отверждении заготовки, равное 4,0 МПа;

t — температура отверждения заготовки на основе фенолформальдегидного связующего марки ФН, равная 155 С;

t0 — начальная температура заготовки, равная 20 С;

V< — свободный объем камеры формования, занимаемый газом, равный 1,2 м; з.

ЛV — объемная Усадка материала заготовки. равная 0,21 м, следовательно

20+273 0,21

Ро =4,0(155+273 1 12 =3,22 МПа.

Создают в камере формования первоначальное давление азота, равное 3,22 МПа.

Производят нагрев до 155 С со скоростью

15о С ч с отсоединением камеры от источника давления. При этом достигается давление формования, равное 4,0 МПа за счет теплового расширения азота.

При достижении температуры отверждения 155О С и давления формования 4,0 МПа производят отверждение заготовки в течение времени, взятого из расчета 15 мин на 1 мм толщины заготовки. После чего заготовку охлаждают и направляют на последующую технологическую операцию, например на мехобработку, При отверждении заготовку

Вакуумируют для отвода летучих продуктов реакции поликонденсации фенолформальдегидного связующего марки ФН, В табл.1 приведены сравнительные характеристики предлагаемого способа и способа-и рототипа, Пример 2. При изготовлении детали слинейными размерами,,что и в примере 1, иэ стеклопластика на основе эпоксидного связующего ЭДТ IO (ОСТ 92-0957 — 74) и наполнителя стеклотрикотажной ткани ФО-1,1 (ТУ6 — 11-302 78), производят намотку ткани на оправку, устанавливают на заготовку термостойкую мембрану в виде резинового мешка иэ резины марки 51 — 3063(ТУОО5274 — 76), помещают в камеру формования,где создают первоначальное давление формования, определяемое по формуле +Я (N/) где тл — температура отверждения заготовки„равная 160 С;

Р— давление формования при температуре отверждения, равное 1,0 МПа; т — начальная температура заготовки

20 С;

AV — объемная узсадка материала заготовки, равная 0,32 м, следовательно

Р =101- +273 (1 0321=086 МП (160+273 (1,2 )

Производят нагрев до 160 С со скоростью 15 С/ч с отсоединением камеры от источника давления. При атом достигается давление формования, равное 1,0 МПа эа счет теплового расширения азота.

При достижении температуры отверж5 дения 160 С и давления формования 1,0

МПа производят отверждение заготовки в течение времени, взятого из расчета 5 мин на

1 мм толщины заготовки, Ilocne чего заготовку охлаждают и направляют на последующую

10 технологическую операцию„например, на мехобработку.

В табл.2 приведены сравнительные характеристики способа в соответствии с изобретением и известного способа-прототипа.

15 Как видно из данных табл.1 и 2 предлагаемый способ позволяет повысить технологичность и качество изделий, а также сократить расход азота.

20 Формула изобретения

Способ изготовления изделий иэ слоистых пластиков горячего отверждения, включающий формирование заготовки на оправке, установку герметичной мембраны на

25 заготовку, помещение заготовки в термическую камеру формования, создание давления формования газом, нагрев до температуры отверждения материала заготовки с отсоединением от источника давления, отвержде30 ние заготовки и охлаждение-, о т л и ч à Ioшийся тем, что, с целью повышения технологичности способа и качества иэделий, в камере формования создают первоначальное давление, величина которого

35 определяется зависимостью: = КЩ() где Р— первоначальное давление, МПа;

Рл — давление формования при темпера40 туре отверждения, МПа;

to — начальная температура заготовки, оС, tn — температура отверждения заготовки ОС

45 Л Ч вЂ” объемная усадка материала заготовки, м;

Vo — свободный объем камеры формования, занимаемый газом, мэ.

1666322

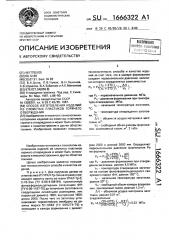

Способ

Сравнительные характеристики

Прототип

Предлагаемый о

Нагрев до 155 С

Исключается

Исклочается

Исключается. Исключается

То ке

То ше

34

Расход азота при формовании заготовки, м 47,0

38,6

9,0

Среднее значение плотности материала заготовки, кг/м 1290

1420

Основные технологические операции

Количество основных операций

Время формования заготовки, ч

Количество сбрасываемого нагретого азота в атмосферу при его

I тепловом расширении для обеспечения давления 4,0 MIIa, мЗ

Характеристика качества изделия.

Намотка материала ил оправку

Установка разделительной мембраны (резинового мешка) Создание давления фориования в камере, равного 2,55 МПп

Тепловое расширение газа в камере формования при его нао греве до 155 С обеспечипает давление 3,17 МПа

Дополнительно необходимо произвести подключение камеры формования к источнику дав ления

Создание донолннтального давления в камере формовапил, равное 0,83 МПа, т,е. полное давление в камере формования достигает величины

3,17 + О,В3 * 4,0 à

Производят дополнительный нагрев охланденного азота из-за подачи в камеру формоваиия холодного азота,по п.6 дп

155 С

Производят сброс азота в камере формования в атмосферу при нагреве камеры до 155 С для обеспечения давления

4,0 МПа

Отверкденпе заготовки из расчета 5-30 мин на 1 им ее толщины при давлении 4,0 МПа и температуре 155 С

Производят охлашдение отверкCt денной заготовки до 60 С и сброс давления

Таблица .1

Намотка материала на оправку

Установка разделительной мембраны (резинового мешка) Создание первоначального данления формования в камере равнощ3,22 МПа о

Нагрев до 155 С

Тепловое расширенне газа в камере формования при его на, греве до 155 С обеспечивает давление 4,0 МПа

8 продолжение табл. 1

1666322

) Среднее значение разрушающего напряжения при сжатии, кгс/си

Параллельно слоям по кольцу

1900

1200

Параллельно слоям вдоль оси

Среднее вначение раз" руиающего напряжения при растяжении, кгс/см

1700

950

Параллельно слоям по кольцу

900

550

Параллельно слоям вдоль оси

250

1SO

Таблица2

Сравнительные характер

Количество основных технологическ

Времй формования заготовки, ч

Расход азота, мз

Количество сбрасываемого нагретог

Феру. м

Характеристики качества изделия

Среднее значение плотности материал кг/и

Среднее значение разрушающего на сжатии, кгсlсм:

Параллельно слоям по

Параллельно слоям вд

Среднее значение разрушающего на растяжении, кгс/см2:

Параллельно слоям по

Па аллально слоям а

Составитель А. Рожков

Редактор Ю. Середа Техред М,Моргентал Корректор О. Кравцова

Производственно-издательский комбинат "Патент", r, Ужгород, ул,Гагарина, 101

Заказ 2487 Тираж 401 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5