Способ изготовления металлополимерных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области переработки полимеров в изделия и предназначено для изготовления металлополимерных изделий, в частности обойм для винтовых насосов. Цель изобретения - обеспечение высокого качества изделий любых типоразмеров. Для этого цилиндрическую заготовку 2 выполняют из сырого полимерного материала и наружным диаметром, соответствующим внутреннему диаметру обоймы 3 изделия. Сердечник 1 с заготовкой 2 вводят в обойму 3 с натягом. Цилиндрическую заготовку 2 образуют на сердечнике 1 путем последовательного нанесения на сердечник слоев полимерного материала. Предлагаемый способ позволяет устранить большие напряжения сдвига, возникающие при заливке, и обеспечивает сохранность клеевой пленки на обойме, дает возможность получать многослойные обоймы, а также проводить армирование упругой части обойм. 2 з.п.ф-лы, 3 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (l3) (я)з В 29 С 67/18, 43/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

r0

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<211 4494158>

Патент США М 4288058, кл. 249-134, 1981. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИ 4ЕРН ЫХ ИЗДЕЛИЙ (57) Изобретение относится к области переработки полимеров в изделия и предназначено для изготовления металлополимерных

I изделий, в частности обойм для,винтовых насосов. Цель изобретения — обеспечение высокого качества изделий любых типоразмеров. Для этого цилиндрическую заготовку

2 выполняют из сырого полимерного материала и наружным диаметром, соответствующим внутреннему диаметру обоймы 3 изделия, Сердечник 1 с заготовкой 2 вводят в обойму 3 с натягом. Цилиндрическую заготовку 2 образуют на сердечнике 1 путем последовательного нанесения на сердечник слоев полимерного материала. Предлагаемый способ позволяет устранить большие напряжения сдвига, возникающие при заливке, и обеспечивет сохранность клеевой пленки на обойме, дает возможность получать многослойные обоймы, а также провод ить армирование упругой части обойм.

2 з.п,ф-лы, 3 ил.

1666343

30

55

Изобретение относится к области переработки полимеров в изделия и предназначено для изготовления металлопалимерных изделий, в частности обойм для винтовых насосов, Цель изобретения — обеспечение высокого качества изделий любых типоразме, ров.

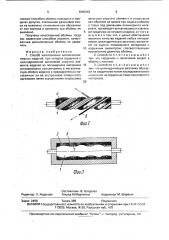

На фиг.1 изображена стадия опрессовки заготовки упругого элемента и соединения ее с обоймой; на фиг.2 — 3— последовательные стадии образования ци, линдрической заготовки упругого элемента на сердечнике, Предлагаемый способ может быть осуществлен следующим образом.

Сначала на сердечнике 1 образуют ци линдрическую заготовку 2 упругого элемента изделия из полимерного материала.

Заготовку 2. выполняют из сырого полимерного материала и наружным диаметрам, соответствующим внутреннему диаметру ме таллической обоймы З.изделия.

Заготовку 2 образуют на сердечнике 1 путем последовательного нанесения на сердечник слоев 4 и 5 сырога полимерного материала. в специальной головке или в пресс-форме.,При этом слой 4 повторяет профиль сердечника 1 и имеет одинаковую толщину по всей длине паследнега, После

1 последующей обкладки сердечника 1 со слоем 4 слоем 5, например, в пресс-форме

6 заготовка приобретает цилиндрическую форму.

При необходимости на слой 4 перед наложением слоя 5 наматывают полоскуткани

7 и арматуру 8 (фиг,2).

Затем сердечник 1 с заготовкой 2 устанавливают концентрична в металлическую обойму 3 с предварительно нанесенным на ее внутреннюю поверхность адгезивом.

Сердечник 1 с заготовкой 2 вводят в обойму

3 с натягом. о

Затем осуществляют апрессовку заготовки 2 и соединение ее с обоймой 3 на прессе ,9 при подаче в обойму с торца заготовки 2 под давлением полимерного материала 10. Производят вулканизацию и извлекают сердечник 1 из готового изделия..

Предлагаемый способ.позволяет устранить большие напряжения сдвига, возникающие при заливке в зазор между заготовкой и обоймой, и обеспечивает возможность сохранения клеевой пленки на обойме, что дает возможность получать многослойные обоймы, а также проводить армирование упргой части обойм. При этом возможно получение обойм повышенной длины практически без прогиба оси сердечника. Воэможность получения обойм предложенным способом повышает точность изготовления изделий и улучшает качество изготовления.

Пример 1, Металлополимерное изделие— обойму для винтовых насосов получали по предлагаемому способу путем обкладки формующего сердечника 1 длиной 1,2 м резиновой смесью в специальной форме до образования цилиндрической заготовки 2 наружным диаметром 51,3 мм. Затем вводили сердечник с заготовкой 2 в полость металлической обоймы диаметром 52 мм.

После чего на прессе под давлением 1000 кгс/см проводилась опрессовка путем введения резиновой смеси в обойму на торец заготовки, Продолжительность опрессовки составила 5 мин при температуре корпуса обоймы 80 С. После этого 45-50 мин при 150 С осуществлялась вулканиэация изделия в котле при давлении пара 6 кгс/см . Все ос2 тальные операции по из отовлению сердечника осуществляли обычным способом по существующей технологии.

Для проверки полученные обоймы, кроме нераэрушающего контроля, разрезались вдоль осевой линии и эамерялись: шаг в ви foBQA нарезке, усадка резиновой смеси, минимальный и максимальный диаметры.

Проведенные замеры показали, что изготовленные данным способом обоймы находятся в пределах допуска. Отслоение резиновой смеси не выявлено. Кривизна осевой линии обоймы практически не наблюдалась, а отклонения оси обрезинки от аси „îðïóñà обоймы находились в пределах допуска на установку формующего сердечника B корпусе обоймы, что значительно меньше заложенных в настоящее время допусков на изготовления обоймы по существующему способу.

Пример 2. Обойму для винтовых насосов получали по предлагаемому способу путем обкладки резиновой смесью формующего сердечника 1 длиной 1,5 на специальной вращающейся головке до образования заготовки цилиндрической формы диаметром 51,5 + 0,2 мм. Затем сердечник с заготовкой устанавливали в корпусе обоймы, который соединили с прессом и с вакуум-насосом, Посредством заливки резиновой смеси проводили опрессовку, при этом с помощью вакуум-насоса удаляли воздух из полости обоймы. Продолжительность опрессовки составляла 5 мин, а продолжительность вакуумирования — 3 мин.

Далее процесс проводился аналогично примеру 1.

В результате контрольных замеров было установлено, что изготовленные предла1666343

Формула изобретения

1. Способ изготовления металлополимерных иэделий, при котором сердечник с цилиндрической заготовкой упругого элемента иэделия из полимерного материала устанавливают концентрично в металлическую обойму изделия с предварительно нанесенным на ее внутреннюю поверхность адгезивом, затем осуществляют опрессовку

Составитель В. Батурова

Техред M.Ìoðãåíòàë Корректор M. Шароши

Редактор 3. Ходакова

Заказ 2488 Тираж 388 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 гаемым способом обоймы находятся в пределах допуска, отклонение резиновой смеси не выявлено, отклонения оси обрезинки . от оси корпуса и кривизны оси обоймы не выявлено, Получены качественные обоймы, тогда как известным способом получить качественные длинномерные обоймы не удавалось. заготовки упругого элемента и соединение ее с обоймой на прессе при подаче в обойму с торца под давлением полимерного материала, производят вулканизацию и извлека5 ют сердечник из готового изделия, о т л и ч аю шийся тем, что, с целью обеспечения высокого качества изделий любых типоразмеров, цилиндрическую заготовку выполняют из сырого полимерного материала и

10 наружным диаметром, соответствующим внутреннему диаметру обоймы.

2. Способ по п1,отлича ющийс я тем, что сердечник с заготовкой вводят в обойму с натягом.

15 3. Способ по п,1, отличающийся тем, что цилиндрическую заготовку образуют на сердечнике путем последовательного нанесения на сердечник слоев полимерного материала.