Способ получения триоксида серы

Иллюстрации

Показать всеРеферат

Изобретение относится к способам окисления двуокиси серы и трехокись и может быть использовано в производстве серной кислоты. Цель изобретения - расширение диапазона концентраций перерабатываемого газа при одновременном упрощении процесса. Окисление производят в основном слое катализатора, работающем в нестационарном режиме и доокисление в дополнительном слое, находящемся в том же аппарате. При подаче исходной смеси, например, сверху открыты клапаны 7 и 10, остальные закрыты. При прохождении смеси через слой образуется определенный температурный профиль. По окончании цикла изменяют направление в основном слое на обратное, вытесняя газовую смесь в течение 8 - 20 с. из основного слоя 2 в дополнительный слой 3. При этом открыты клапаны 8, 11, 14, остальные закрыты. По окончании режима вытеснения верхняя камера, а также аппарат с дополнительным слоем заполнены смесью с низким содержанием диоксида серы. Через 8 - 20 с. открывают клапан 9, закрыв клапаны 11 и 14. Степень окисления SO<SB POS="POST">2</SB> составляет 96 - 98%. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s С 01 В 17/76

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4731628/26 (22) 22.08.89 (46) 30.07.91. Бюл. hb 28 (71) Научно-исследовательский институт по удобрениям и инсектофунгицидам Научнопроизводственного объединения "Минудобрения" (72) Я.Э.Хувес, С.В.Хмыров, А.В.Сафонов и

А.Е.Попов (53) 661.257(088.8) (56) Авторское свидетельство СССР

М 1206231, кл. С 01 В 17176, 1986, (54) СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА

СЕРЫ (57) Изобретение относится к способам окисления двуокиси серы в трехокись и может быть использовано в производстве серной кислоты. Цель изобретения расширение диапазона концентраций перерабатываемого газа при одновременном уп„„Я „„1666441 А1 рощении процесса, Окисление производят в основном слое катализатора, работающем в нестационарном режиме, и доокисление в дополнительном слое, находящемся в том же аппарате. При подаче исходной смеси, например, сверху открыты клапаны 7 и 10, остальные закрыты. При прохождении смеси через слой образуется определенный температурный профиль. По окончании цикла изменяют направление в основном слое на обратное, вытесняя газовую смесь в течение 8 — 20 с из основного слоя 2 в дополнительный слой 3. При этом открыты клапаны

8. 11, 14, остальные закрыты. По окончании режима вытеснения верхняя камера, а также аппарат с дополнительным слоем заполнены смесью с низким содержанием диоксида серы. Через 8 — 20 с открывают клапан 9, закрыв клапаны 11 и 14. Степень

° окисления ЯО2 составляет 96 — 98%. 1 ил.

Изобретение относится к способам окисления триоксида серы и может быть использовано в производстве серной кислоты контактным методом, Целью изобретения является обеспечение возможности доокисления газов с концентрацией диоксида серы 4 и упрощение процесса.

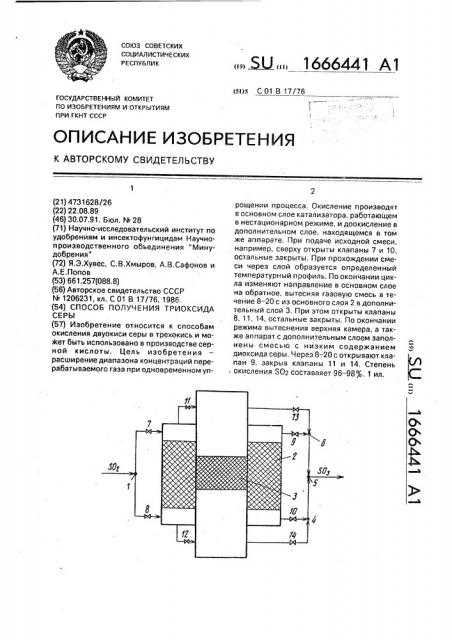

На чертеже изображена схема для осуществления предлагаемого способа.

Схема включает точку 1 разделения исходной газовой смеси, работающий в нестационарном режиме слой 2, дополнительный слой катализатора 3, точки 4 — 6 объединения потоков на выходе из процесса и переключающие клапаны 7-14.

Способ осуществляют следующим образом.

Перед пуском контактного узла проводят разогрев основного слоя 2 и дополнительного слоя 3 до 420 — 480 С путем подачи в них горячего воздуха или дымовых газов от подогревателя при открытых клапанах 7, 10, 11 и 14, При необходимости дополнительный слой может быть нагрет до более высокой температуры относительно основного. Затем производят подачу исходной газовой смеси в основной слой катализатора, работающий в нестационарном режиме, например сверху, При этом открыты клапаны 7 и 10, остальные закрыты, При прохождении газовой смеси через слой происходит окисление SOz в $0э, образуется определенный температурный профиль, при этом входная камера и первая по ходу газа часть слоя заполнена газовой смесью с повышенным содержанием SOz. По окончании цикла меняют направление в основном слое на обратное, вытесняя газовую смесь в течение 8-20 с из основного слоя 2 в дополнительный слой 3. При этом открыты клапаны

8, 11, 14, остальные закрыты. По окончании режима вытеснения верхняя камера, а также аппарат с дополнительным слоем заполнены смесью с низким содержанием SOz, Через 8-20 с открывают клапан 9, закрыв клапаны 11 и 14. Вследствие кратковременности пропускания газовой смеси через дополнительный слой в нем сохраняется температурный режим, обеспечивающий высокую степень доокисления. Часть газа, оставшаяся в дополнительном слое в период между циклами, окисляется дополнительно в период отсутствия протока.

При переработке более крепкого газа цикл вытеснения более длительный (20 с), так как необходимый объем вытеснения на крепком газе больше. Нижний предел (8 с) определяется параметрами работы слоя

55 при переработке смеси с концентрацией

$02 0,8-1 об.%, В целом для каждого конкретного случая время вытеснения выбирается, исходя из объема газовых камер, распределения

$02 по высоте основного слоя и поддержания оптимального режима в дополнительном слое.

Пример 1. 2000 нм /ч газовой смеси, содержащей 0,8% S0z, 5% Oz, подвергают конверсии в аппарате нестационарного окисления диаметром 2,3 м, имеющем входные камеры H = 1 7 м и слой катализатора Н

= 3 м, В центре аппарата располагается дополнительный слой катализатора диаметром 1,5 м и высотой 1 м. При работе основного слоя конверсия составляет 97%.

Цикл в нестационарном слое составляет 15 мин. После переключения направления потока исходную газовую смесь пропускают через дополнительный слой в течение 8 с,. где происходит доокисление смеси на 98%.

При отсутствии доокисления происходит 4 залповых выброса. Выброс SÎz в атмосферу увеличивается примерно на 25 (средний за весь цикл работы).

Пример 2. В аппарате, описанном в примере 1, подвергают конверсии 2500 нмэ/ч смеси, содержащей 3,0 $02 и 10%

Oz. При работе основного слоя конверсия составляет 93 . Цикл в нестационарном слое составляет 30 мин. После переключения направления потока газовую смесь пропускают через дополнительный слой в течение 15 с, B слое происходит доокисление смеси на 97 . При отсутствии доокисления происходит 2 залповых выброса.

Выброс SOz в атмосферу увеличивается на

10% (средний за весь цикл работы).

Пример 3. Способ осуществляют как в примере 1, однако конверсии подвергают газ, содержащий 6 SOz и 15% Oz. При работе основного слоя конверсия составляет 91%. Цикл в нестационарном слое составляет 45 мин. После переключения направления потока газа исходную газовую смесь вытесняют в дополнительный слой катализатора в течение 20 с. В слое происходит доокисление смеси до 96 . При отсутствии доокисления происходит 3 залповых выброса за 4 ч. Выброс в атмосферу увеличивается на

6%

Таким образом, данный способ позволяет по сравнению с прототипом доокислять газ в диапазоне концентраций от 0,8 до

6,0 SÎz, а также упростить процесс за счет исключения необходимости подогрева исходной смеси до 200 С и исключения необходимости вывода части горячих газов из

1666441 середины слоя и смешения их с газами, выходящими из основного слоя катализатора.

Составитель Л.Темирова

Редактор Т.Лазоренко Техред М.Моргентал Корректор О.Кундрик

Заказ 2493 Тираж 304 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Формула изобретения

Способ получения триоксида серы, 5 включающий каталитическое окисление диоксида серы в нестационарном режиме при циклическом попеременном изменении направления газового потока и последующее доокисление его в дополнительном слое катализатора, отл и ч а ю щи и ся тем, что, с целью обеспечения возможности доокисления газов с концентрацией диоксида серы ниже 4ф, и упрощения процесса, непосредственно после изменения направления газового потока исходную газовую смесь пропускают через дополнительный слой катализатора в течение 8-20 с.