Способ изотермической закалки стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано при упрочнении тяжелонагруженных изделий. Цель изобретения - повышение качества за счет снижения коробления и уменьшения трещинообразования. Цилиндрический образец из стали 40Х диаметром 26 мм и длиной 50 мм нагревают в шахтной электропечи до 850°С, выдерживают в течение 10 мин при этой температуре, после чего охлаждают торец водовоздушной смесью до температуры изотермического распада аустенита, равной 340°С. Требуемая температура изотермического распада аустенита обеспечивается импульсным поддержанием температуры поверхности в интервале от температуры распада аустенита до температуры начала мартенситного превращения с помощью системы управляемого охлаждения. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 D 1/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4603703/02 (22) 09.11.88 (46) 30,07.91. Бюл. М 28 (71) Институт тепло- и массообмена им.

А.ВЛыкова (72) Н.В.Антонишин, Г.Г.Антюфриева, А.А.Булавка, M.À.Ãåëëåð, П.С.Гурченко и

М.С.Желудкевич (53) 621,785.65 (088.8) (56) Патент Японии М 59-18446, кл. С 21 0 1/62, 9/00, опублик. 1984.

Авторское свидетельство СССР

М 171010, кл. С 21 D 1/20, 1965, (54) СПОСОБ ИЗОТЕРМИ4ЕСКОЙ ЗАКАЛКИ СТАЛ6НЫХ ИЗДЕЛИЙ (57) Изобретение относится к области машиностроения и может быть использовано при

Изобретение относится к области машиностроения и может быть использовано при упрочнении тяжелонагруженных изделий.

Цель изобретения — повышение качества за счет снижения коробления и уменьшения трещинообраэования.

Цилиндрический образец из стали 40Х диаметром 26 мм и длиной 50 мм нагревают в шахтной электропечи до 850 С, выдерживают при этой температуре в течение 10 мин, после чего охлаждают торец водовоэдушной смесью до температуры иэотермического распада аустенита, равной 340 С.

Требуемая температура изотермического распада аустенита обеспечивается импульсным поддержанием температуры поверхности в интервале от температуры распада

„„Я2„„1666550 А1 упрочнении тяжелонагруженных изделий.

Цель изобретения — повышение качества за счет снижения коробления и уменьшения трещинообразования. Цилиндрический образец из стали 40Х диаметром 26 мм и длиной 50 мм нагревают в шахтной электропечи до 850 С, выдерживают в течение 10 мин при этой температуре, после чего охлаждают торец водовоздушной смесью до температуры изотермического распада аустенита, равной 340 С, Требуемая температура изотермического распада аустенита обеспечивается импул ьсн ы м поддержанием температуры поверхности в интервале от температуры распада аустенита до температуры начала мартенситного превращения с помощью системы управляемого охлаждения. 2 ил. еваай аустенита до температуры начала мартен- О ситного превращения с помощью системы «р управляемого охлаждения.

Система управляемого охлаждения построена с набором модулей для усиления и преобразования входных сигналов с термо- Л пары или другого датчика температуры. C)

Программа поддержания заданной температуры вводится в микроЭВМ, где происходит сравнение текущей температуры образца с заданной по программе. В зависимости от знака рассогласования через устройство управления, связанное с запорным клапаном пневмофорсунки, включается или отключается подача водовоздушной смеси в торец образца, чем и обеспечивается поддержание заданного уровня температуры распада аустенита.

1666550

ЮО 60 90 АЛО 150 180. 210 240

Фиг.1 Г, С

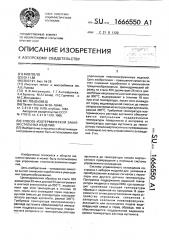

На фиг,1 приведен пример поддержания заданных значений температур при изотермической закалке на глубине 2 мм от орца образца стали 40Х (кривая 1 соответствует изотермической выдержке при

300 С, а кривая 2 — при 240 С), На фиг,2 приведено распределение твердости после изотермической закалки по длине образца, соответствующее изотермическим выдержкам при 300 С (кривая 3) и 240 С (кривая 4), Способ изотермической закалки стальных изделий с импульсным поддержанием требуемой температуры распада аустенита существенно расширяет возможности управления свойствами стали в широком диапазоне температур фазовых переходов, значительно снижает вероятность коробления и трещин деталей сложной формы, что повышает качество изделий.

Формула изобретения

Способ изотермической закалки сталь5 ных иэделий, включающий нагрев до температуры аустенизации, локальное охлаждение поверхности водовоздуш ной смесью до температуры распада аустенита, иэотермическую выдержку и окончательное

10 охлаждение, о тл и ч а ю щи и с я тем, что, с целью повышения качества за счет снижения коробления и уменьшения трещинообразования, иэотермическую выдержку осуществляют импульсным поддержанием

15 температуры поверхности в интервале ot температуры распада аустенита до температуры начала мартенситного превращения.

HRC о 8 10 12 Й

Фцг. 2

Составитель Т.Родина

Редактор Н.Цалихинэ Техред M.Ìîðãåíòàë Корректор М.ДемчикЗаказ 2499 Тираж 401 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101