Способ термообработки сварного шва прямошовных электросварных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к области термической обработки и может быть использовано при закалке сварного шва электросварных прямошовных труб, подвергаемых локальной термической обработке в потоке. Цель изобретения - повышение интенсивности охлаждения. При обработке электросварную прямошовную трубу располагают швом вверх под водяными коллекторами, расположенными перпендикулярно оси трубы. Каждый коллектор имеет в ряду три сопла, установленные под углом к направлению движения трубы. Шов устанавливают строго под центральной струей таким образом, чтобы струи крайних (периферийных) сопел, расположенных навстречу друг другу и под углом к центральному, также были направлены на охлаждаемый шов. Регулируя по высоте расположение водяных коллекторов относительно шва или расположение шва относительно коллекторов, устанавливают трубу таким образом, чтобы поверхность шва располагалась в зоне, верхний горизонтальный уровень которой был бы ограничен пересечением конических образующих струй одного ряда сопел, а нижний уровень - горизонталью, проходящей через точку пересечения образующих крайних струй одного ряда (зона интенсивного охлаждения). В случае установки шва выше указанной зоны или ниже ее происходит резкое снижение интенсивности охлаждения. 1 табл., 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 0 9/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4655171/02 (22) 27,02.89 (46) 30.07.91. Бюл. М 28 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт тоубной промышленности (72) В,М.Маркевич, В.Е.Бабуров, Ю.И.Макиевский, А,К.Ñèîìèê, А.Б.Калинин, С.А.Шебардин, Г.А.Каспирович, В,Н.Пейганович и

Н.ВЛейганович (53) 621.784,6 (088.8) (56) Авторское свидетельство СССР

М 1330184, кл. С 21 0 1/62, 1987.

Справочник конструктора печей прокатного производства /Под ред. В.M.Tûì÷àê.

M.; Машиностроение, 1981, т.2, рис. ХХ-12. (54) СПОСОБ ТЕРМООБРАБОТКИ СВАРНОГО ШВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЪ|Х ТРУБ (57) Изобретение относится к области термической обработки и может быть использовано при закалке сварного шва злектросварных прямошовных труб, подвергаемых локальной термической обработке в потоке. Цель изобретения — повышение интенсивности охлаждения. При обработке

Изобретение относится к термической обработке и может быть использовано при закалке сварного шва электросварных пря мошовных труб, подвергаемых локальной термической обработке в потоке.

Цель изобретения — -повышение интенсивности охлаждения.

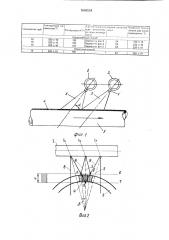

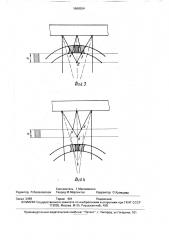

На фиг.1 показано расположение струй относительно трубы в продольном направлении; на фиг.2-4 — то же, в поперечном направлении., Я2,, 1666554 А1 электросварную прямошовную трубу располагают швом вверх под водяными коллекторами, расположенными перпендикулярно оси трубы. Каждый коллектор имеет в ряду три сопла, установленные под углом к направлению движения трубы. Шов устанавливают строго под центральной струей таким образом, чтобы струи крайних (периферийных) сопел, расположенных навстречу друг другу и под углом к центральному, также были направлены на охлаждаемый шов. Регулируя по высоте расположение водяных коллекторов относительно шва или расположение шва относительно коллекторов, устанавливают трубу таким образом, чтобы поверхность шва располагалась в зоне, верхний горизонтальный уровень которой был бы ограничен пересечением конических образующих струй. одного ряда сопел, а нижний уровень — горизонталью, проходящей через точку пересечения образующих крайних струй одного ряда (зона интенсивного охлаждения). В случае установки шва выше указанной зоны или ниже ее происходит резкое снижение интенсивности охлаждения. 1 табл., 4 ил.

Сопла 1 одного ряда расположены на коллекторе 2, под которым размещается труба 3 с охлаждаемым швом 4, Струи 5 пересекаются в точках k; f и d, через которые проходят горизонтальные плоскости 6 и 7, в зоне Н между которыми размещается поверхность шва 4 трубы 3. Струи 5 имеют коническую форму с образующими 7 в плоскости одного ряда.

Способ осуществляется следующим образом.

1ббб554

Электросварная прямошовная труба 3 располагается швом 4 Вверх под водяными коллекторами 2, расположенными перпен,Гикулярно Оси Tp áè 3 (фиГ,2). каждый кОллектор 2 имеет В ряду 3 сопла 1; установленные под углом а к направлению

Двих:(- ния трубы Ц)ов .4 устанавливают стООГО пОД Центоальной струей 5 так, HTb5t.! струи 5 крайних (периферийных) сопел 1, расположенные навстречу друг другу и под углом р к центральной струе, также были напоавлены на Охлаждаемый шОВ 4. Регулируя по Высоте расп<ложение водяных коллекторов 2 относи ельно шва 4 или расположение шва 4 относительно коллекторов 2, устанавливают -pvbv 3 так, чтобы поверхность шва 4 располагалась в зоне Б, верхний горизонтальный уровень 6 которой был бы ОГраничен п8ресечением конических образующих 8 струй 5 Одного ряда сопел 1 В точках к и т, а нижний уровень 7— горизонталью, проходяшей через тОчку пересечения d образующих dк,райних струй 5

ОДИОГО Ояда (ЗОна интенсивноГО Охлах<дс - 1, Л „

Г

В случае установки шва 4 выше указанНОЙ зоны (фиг.з) или ниже (фиг,4) происхоДИТ РЕЗКОЕ СНИжСНИЕ ИНтеНСИВНОСти

Охлажд8ния.

Проводили сравнительное опрсбование известного и предлагаемого способов.

Для Осуществления предлага8 .1ого способа исцользовали оборудование японского производства. Известный способ

ОСУЩВСТВЛЯЛИ С ПОМОШЬЮ CTBHQB

10 по известному). При этом 10 труб расг ОлаГали В 30Н8 интенсиВНОГО Охлаждения ни ке линии, проходящей через точки пересечения образующих соседних струй, IIG Выше Горизонтальной линии, проходящей через точку пересечения крайних струй. 10 труб выше укаэанной эоны и 10 труа ниже укаэанной зоны Н.

Пример, Закалке подвергали сварочный шов на трубе, диаметром 244,5 мм со стенкой 23,9 мм. Шов нагревали в индукторе до 920 С. Скорость дни>кения труб 20 м/мин. По предлагаемому способу а установки сопел в коллекторе относительно направления движения трубы 45, угол Р установки крайних сопел по отношению к ц нтральному 15< (угол между осью пеоиферийных струй и осью центральной струи). В известном способе угол P= О, угол раскрытия струи 25 . Давление воды при проведении экспериментов 3 атм. В известном способе сопла были установлены параллел ьно друг другу, Энергетические параметры были аналогичными.

Оценка предлагаемого и известного способов осуществлялась по конечной температуре охлаждения шва, Результаты сравнительных испытаний приведены в таблице.

Как видно из представленных данных, только при установке шва трубы в зоне Н, образованной в соответствии с предлагаемым способом, происходит интенсификация процесса охлаждения, При выходе за пределы предлагаемой зоны установки трубы наблюдается значительное снижение интенсивности охлаждения. Кроме того, перепад начальных и конечных значений температур по сравнению с известным способом составляет примерно 150 С, Предлагаемый способ позволяет ускорить процесс закалки, при этом регулируется образование необходимых структур, Таким образом, применение предлагаемого способа по сравнению с известным позволяет интенсифицировать процесс охлаждения шва при термообработке электросварных прямошовных труб, Это связано с тем, что предложенная установка сопел и трубы позволяет разместить шов в зоне слияния струй, обладающих высокой кинетической энергией.

Формула изобретения

Способ термообработки сварного шва прямошовных электросварных труб, включающий нагрев сварного шва с последующим охлаждением путем подачи на поверхность шва охладителя по меньшей мере иэ трех сопел одного ряда, оси которых находятся в одной плоскости, расположенной под углом к охлаждаемому шву, о т л ич а ю шийся тем, что, с целью повышения интенсивности охлаждения, оси крайних сопел ориентированы навстречу друг другу под углом к оси центрального сопла, а поверхность шва располагают в зоне, ограниченной горизонтальными плоскостями, верхняя из которых проходит через точки пересечения конических образующих смежных струй ряда, а нижняя — через точку пересечения образующих струй крайних сопел ряда.

1666554

1666554

Фиг. т

Фиг 9

Составитель Г,Максименко

Редактор Л.Веселовская Техред M.Ìîðãåíòàë Корректор О.Кравцова

Заказ 2499 Тираж 401 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101