Установка для термообработки проволоки

Иллюстрации

Показать всеРеферат

Изобретение относится к термообработке длинномерного материала. Цель изобретения - повышение качества обработки проволоки (П) путем исключения касания П о стенки трубки при ее искривлении в процессе обработки. Установка содержит станину, электроконтактные цилиндры (Ц) 2, направляющие ролики (Р), трубку (Т), прикрепленную к станине верхним концом через прокладку, а нижним концом через прикрепленную к станине роликовую каретку и установленную в ней направляющую 17, соединенную с Т, узел 13 охлаждения и сушки, расположенный на каретке, обеспечивающей горизонтальное перемещение относительно Т. П пропускают через Р, нижний и верхний Ц 2, Т, где в процессе нагрева П и Т создается защитная паровая среда, предохраняющая П от окисления. Затем П проходит через узел 13 и нижний Ц, далее отожженная П проходит через Р и направляется к приемнику. Т, нагреваясь до 650°С, за счет увеличения длины скользит по роликовой каретке 18, направляющей 17. Это предохраняет Т от искривления, что исключает касание П о стенки разогретой Т, не допуская на П пережогов. 2 з.п.ф-лы, 7 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 0 9/62

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

gi (21) 4456258/02 (22) 06.07.88 (46) 30.07.91. Бюл. И. 28 (71) Особое конструкторское бюро кабельной промышленности (72) В.А,Акуличев, П.А.Голубкин и К,Г,Суслов (53) 621.365,3.002.5 (088.8) (56) Авторское. свидетельство СССР

М 1134611, кл. С 21 l3 1/40, 1985.

Авторское свидетельство СССР

М 908863, кл. С 21 О 9/62, 1979. (54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ

ПРОВОЛОКИ (57) Изобретение относится к термообработке длинномерного материала. Цель изобретения — повышение качества обработки проволоки (П) путем исключения касания П о стенки трубки при ее искривлении в процессе обработки. Установка содержит станину, электроконтактные цилиндры (Ц) 2, „„Я3„„1666556 А1 направляющие ролики (Р). трубку (Т), прикрепленную к станине верхним концом через прокладку, а нижним концом через прикрепленную к станине роликовую каретку и установленную в ней направляющую

17, соединенную с Т, узел 13 охлаждения и сушки, расположенный на каретке, обеспечивающей горизонтальное перемещение относительно Т. П пропускают через Р, нижний и верхний Ц 2, Т, где в процессе нагрева П и Т создается защитная паровая среда, предохраняющая П от окисления. Затем П проходит через узел 13 и нижний Ц, далее отожженная П проходит через Р и направляется к приемнику. Т, нагреваясь до 650 С, за счет увеличения длины скоользит по роликовой каретке 18, направляющей 17, Это предохраняет Т от искривления, что исключает касание П о стенки разогретой Т, не допуская на П пережогов. 2 з,п. ф-лы, 7 ил.

1666556 частей. 45

Источник тока,на чертежах не показан) соединен с щето ным ус-..ройством 19 и кронштейном 16, а через кронштейн с трубкой 12.

Установка работает следующим обра- 50

ЗОМ.

От отдатчика проволока 24 размещается на направляющем ролике 3, затем ня направляющем ролике 4, на нижнем цилиндре

2 его токоиэолированной части, на направ- 55 ляющем ролике 5., на цилиндре 2 его — îêî.""Золированной части, на направляющем ролик8 5, HB направляющем poflMK8 6, на

Верхнем цилиндре 2 его токопроводя-:цей

Изобретение относится к термообработке длинномерного материала, преимущественно проволоки, и может быть исг1ОльзОВано в кЯбельной промышленно сти.

Цель изобретения — повышение качестВа обработки путем исключения касания проволоки о стенки трубки при ее искривлении в процессе обрабстки, повышение надежности, улучшение обслуживания.

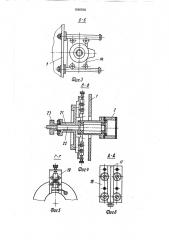

На фиг,1 показан общий вид описывае мой установки; на фиг,2 — вид по стрелке А

, на фиг.1; на фиг,3 — разрез Б-Б на фиг.1; на

,фиг,4 — разрез B-B на фиг,2; на фиг.5— разрез Г-Г на фиг.2; на фиг.6 — разрез Д-Д на фиг.2; на фиг,7 — схема заправки проволоки в установке, Установка содержит станину 1, на которой расположены В одной плоскости один над другим электроконтактнь!8 цилиндры 2

Ni iсгруппированные с ними направля1Ощие ролики 3 — 11, трубку 12 с торцовыми уплотнениями для подачи защитной ср8ды, уста

; нсвленную между цилиндрами 2, узел 13

:;; аждения и сушки, расположенный на .-Ле, <троизоляторах между нижним концом г„-iJ5KN 12 M нижним UNJ!NHJlpo!4 2 и установленный на каретке 14 горизонтального перемещения относительно sрpубки 12, пульт t5 управления.

Трубка 12 прикреплена верхним концом к станине 1 через электроизоляционну1О прокладку (н" чертеже не показана, = них<ний кон8ц трубки соединен с кронштей.

H0iN 10 с направля1ощеЙ 17., установленной в роликовой каретке 18, закрепленной на с

Цилиндры 2 установлень! На станине 1, име,-от щеточное устройство 1! 9!„ïp8äñTBBëë,: —.,ù88 собой каретку скольжения .цеток, и устройство 20 их перемещения, выполненHG8 N3 t1NHoJlM 2 1, BBJ!B 22, HB KQTop0t4 установлены на подшипниках цилиндры 2, и гайки 23 для перемещения вала 22. Цилиндры Выполн8ны В виде тОкоизолиоованных

40 части, на направляющем ролике 7, на верхнем цилиндре 2 его токопроводящей части, в защитной трубке 12, в узле 13 охлаждения и сушки, на нижнем цилиндре 2 его токопроводящей части, последовательно на направляющих роликах 8, 9, 10, на верхнем цилиндре 2 его токоизолированной части, на направляющем ролике11 и направляется к. и рием нику, Поскольку синхронизировать линейную скорость проволоки и электроконтактных цилиндров практически невозможно, в данной установке проволока приводит во вращение как цилиндры 2, так и все направляющие ролики, при этом практически не происходит смещения отжигаемой проволоки относительно поверхностей, которых она касается. ll ро вол ока 24 от отдатчика в указанной ранее последовательности вращает направляющие ролики, затем нижний цилиндр 2, далее верхний цилиндр 2, при этом проволока движется в двух плоскостях, определяемых направляющими роликами 6 и 7, плоскости которых смещены относительно друг друга, затем она поступает на нижний электроконтактный цилиндр и вращает его, далее проволока поступает последовательно на направляющие ролики 8, 9, а затем снова на верхний цилиндр 2, направляющий ролик 11 и приемник, При указанной последовательности прохождения проволоки организуется одна нисходящая рабочая ветвь отжигаемой проволоки и две восходящие холодные ветви отжигаемой проволоки, которые блокируют рабочую нисходящую ветвь проволоки, Защитная трубка, нагреваясь до 650 С, эа счет увеличения длины перемещается нижним концом с кронштейном 16, направляющей 17 в каретке 18 строго по оси трубки. Кронштейн 16 выполняет роль токопровода. Удлиняясь, трубка 12 своим концом входит в горловину узла 13 охлаждения и сушки, заполненную водой, образуя гидрозатвор. Скольжение по роликовой каретке 18 направляющей 17 и кронштейна 16 предохраняет трубку 12 от искривления, что исключает касание проволоки 24 о стенки разогретой трубки 12, не допуская на проволоке пережогов. Термообработка проволоки 24, особенно при светлом отжиге, производится в защитной трубке 12.

Заправка проволоки 24 через отверстия, равные диаметру проволоки, вызывает серьезные затруднения при работе промышленных установок. Заправка проволоки через трубку 12 производится гибким шомполом, При этом выдвигают каретку 14, ко-. торая позволяет смещать узел 13 охлаждения и сушки на себя и осуществлять

1666556 отдельно заправку отжигаемой проволоки

24 через трубку 12 и затем через узел 13, имея лучший обзор. После заправки узел 13 устанавливается кареткой 14 на место. Установка готова к работе.

Использование данного решения обес- 5 печивает повышение качества обработки проволоки, так как исключается касание проволоки о стенки горячей трубки при ее искривлении в процессе работы. Нижний конец трубки жестко связан со скользящим 10 контактом. который при удлинении трубки своей направляющей скользит по роликовой каретке. Это дает возможность прямолинейно удлиняться трубке вниз, создавая своим нижним концом с узлом охлаждения 15 и сушки надежный гидрозатвор, что обеспечивает в трубке паровую среду.

Выполнение же узла охлаждения и сушки с возможностью выдвижения позволяет улучшить условия обслуживания установки, 20 так как дает возможность осуществить заправку проволоки более простым способом.

Для исключения выработки канавок на цилиндрах проволокой каждый электрокон- 25 тактный цилиндр имеет пиноли для осевого перемещения цилиндров для смены зоны мест касания проволоки на цилиндрах, а это способствует повышению срока службы.

Формула изобретения

1. Установка для термообработки проволоки, содержащая станину расположенные в одной плоскости один над другим электроконтактные цилиндры в виде электроизолированных частей и направляющие ролики, трубку для защитного газа с торцовыми уплотнениями, источник тока, соединенный с цилиндрами и трубкой, узел охлаждения и сушки, отличающаяся тем, что, с целью повышения качества обработки проволоки путем исключения касания проволоки о стенки трубки при ее искривлении в процессе обработки, трубка верхним концом прикреплена к станине через электроизоляционную прокладку, а нижний конец трубки соединен со станиной посредством прикрепленного к трубке кронштейна с направляющей и охватывающей ее роликовой кареткой, закрепленной на станине.

2, Установка по п.1, о т л и ч а ю щ а яс я тем, что, с целью повышения надежности, электроконтактные цилиндры выполнены с пинолями.

3. Установка по п,1, о тл и ч а ю ща яс я тем, что, с целью улучшения обслуживания, узел охлаждения и сушки выполнен с возможностью горизонтального перемещения относительно трубки.

1666556

1666556

Составитель Н.Кузовкина

Редактор Н.Цалихина Техред M.Moðãåíòàë Корректор, С. Шевкун

Заказ 2499 Тираж 395 Подписное

ВНИИПИ Государственного комитета по изобретениям и открцтиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101