Порошковый материал для напыления защитных покрытий и способ его получения

Иллюстрации

Показать всеРеферат

Изобретение относится к нанесению покрытий газотермическим напылением и может быть использовано для получения износостойких покрытий в различных отраслях техники. Цель изобретения - повышение износостойкости покрытий. По изобретению материал для напыления состоит из частиц оксида алюминия, плакированных никелем, причем между ядром из оксида алюминия и слоем никеля расположен слой оксида никеля при следующем соотношении компонентов, мас.%: оксид алюминия 50 - 55 оксид никеля 2 - 6 никель - остальное. Порошковый материал указанного состава получают окислением на воздухе плакирующего слоя никеля, нанесенного на частицы оксиды алюминия при 900 - 1000°С в течение 1 - 4 ч с последующим нанесением остального никеля. Износостойкость напыленного покрытия при работе в условиях сухого трения в паре из стали ШХ - 15 повышается в 1,5 - 2,0 раза. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 С 23 С 4/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4631005/02 (22) 15.11.88 (46) 30.07.91, Бюл. hh 28 (71) Куйбышевский авиационный институт им. акад, С.П,Королева (72) В.В.Ващенко, О.Н.Голубев, С.П.Светухин, Г.А.Алемаскина, А.Г,Цидулко и И.В.Докуки на (53) 621.793.7(088.8) (56) Демиденко Л.M. Высокоогнеупорные композиционные покрытия, M.: Металлургия, 1979, с. 99-100.

Хасуй А. Техника напыления, М.: Машиностроение, 1975, с, 240.

Борисенко А,И., Гусева И.В. Получение композиционных покрытий методом химического осаждения., Л.: Наука, 1979, с. 2142. (54) ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАПЫЛЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ И

СПОСОБ ЕГО ПОЛУЧЕНИЯ

Изобретение относится к нанесению покрытий газотермическим напылением и может быть использовано для получения износостойких покрытий в различных отраслях техники.

Целью изобретения является повышение износостойкости покрытий.

halo изобретению осуществляют дополнительное выделение слоя оксида никеля в материале для напыления, представляющий собой частицы оксида алюминия, плакированные никелем, причем слой оксида никеля расположен между ядром частицы (57) Изобретение относится к нанесению покрытий газотермическим напылением и может быть использовано для получения износастойких покрытий в различных отраслях техники. Цель изобретения — повышение износостойкости покрытий. По изобретению материал для напыления состоит из частиц оксида алюминия, плакированных никелем, причем между ядром из оксида алюминия и слоем никеля расположен слой оксида никеля при следующем соотношении компонентов, мас.ф,: оксид алюминия 50-55; оксид никеля 2-6; никель — остальное. Порошковый материал указанного состава получают окислением на воздухе плакирующего слоя никеля, нанесенного на частицы оксиды алюминия, при 900 — 1000 С в течение 1 — 4 ч с последующим нанесением остального никеля. Износостойкость напыленного покрытия при работе в условиях сухого трения в паре из стали

ШХ-15 повышается в 1,5-2,0 раза. 1 табл. из оксида алюминия и слоем никеля. Материал имеет следующее соотношение компонентов, мас.%: оксид алюминия 50 — 55; оксид никеля 2-6; никель — остальное. Порошковый материал указанного состава получают окислением на воздухе плакирующего слоя никеля, нанесенного на частицы оксида алюминия при 900 — 1000 С в течение

1 — 4 ч с последующим нанесением дополнительного слоя никеля.

Материал для наполнения готовят следующим образом. Порошок оксида алюминия обрабатывают 10%-ным раствором

1666571

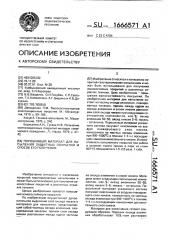

Испытания покрытий на износостойкость проводили на машине СМЦ-2 в усло иях cyxoro трения по схеме диск-колодочка" и удельном давлении 0,1

МПа. Колодочку изготавливали из стали LUX15, диск — иэ сплава ЭИ 437Б, на который

Составы порошкового материала, режимы его получения и износостойкость полученных покрытий

Износо стой

Темпе

Продол-. житель" ность

Пример Содержание компонента, мас,Д ратура окис ления кость, мг /ч

А120 iIi 0 Ni окисле ния по рошка, ч порош ка, С

19,3

23,0

13,б

12,7

10,4

13,1

14,1

11,3

13,1

15,б

1б,5

5 б

2 б

5

2 52

3 50

4 50

5 52 б 55

7 55

8 52

9 52

10 52

11 52

950 2

950 2

950 2

950 2

950 2

900 1

900 4

1000 1

1000 4

43

48

44

43

43

39

43

43

43

Составитель Л. Нестеренко

Редактор Е. Зубиетова Техред M.Mîðãåíòàë корректор О. Ципле

Заказ 2500 Тираж 592 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г; Ужгород, ул.Гагарина, 101 едкого натра в течение 2 ч, затем проводят химическую металлизацию в растворе, содержащем хлорид никеля, цитрат натрия и гидразин — гидрат. Затем высушенный порошок нагревают до 900-1000 С, выдерживают при этой температуре 1 — 4 ч. После охлаждения порошок подвергают повторНой химической металлизации никелем в там же растворе на основе гидразин-гидраf3.

Пример. Напыление покрытий из г1олученного порошка УПУ-Зд при использовании в качестве плазмообразующего газа смеси аргона с водородом. Режимы напыления следующие: ток 370 — 400 А; напряжение

50-52 8; расход аргона 40-52 л/мин; расход водорода 5,0 — 6,0 л /мин; дистанция нап ыления 100 — 110 мм. Конкретные составы используемых порошков и режимы их

Получения представлены в таблице. наносили покрытие. Полученные результаты представлены в таблице.

Как видно иэ таблицы, износостойкость напыщенного покрытия повышается в 1,5—

5 2,0 раза.

Формула изобретения

1. Порошковый материал для напыления защитных покрытий, частицы которого состоят из оксида алюминия с нанесенным

10 на нее слоем никеля,от л и ча ю щи и ся тем, что, с целью повышения износостойкости покрытий, он дополнительно содержит слой оксида никеля между ядром иэ оксида алюминия и слоем никеля при следующем

15 соотношении компонентов, мас.7О:

Оксид алюминия 50-.55

Оксид никеля 2-6

Никель Остальное

2. Способ изготовления порошкового

20 материала для напыления защитных покрытий, включающий нанесение никеля на поверхность частиц оксида алюминия, о т л ич а ю шийся тем, что частицы оксида алюминия, плакированные никелем, окис25 ляют на воздухе при 900 — 1000 С в течение

1-4 ч, затем на них дополнительно наносят слой никеля.