Поточная линия производства комбикормов

Иллюстрации

Показать всеРеферат

Изобретение относится к линиям производства комбикормов, используемым в сельском хозяйстве и комбикормовой промышленности. Цель изобретения - повышение качества продукции и обеспечение непрерывности технологического процесса при метрологических проверках. Поточная линия производства комбикормов содержит расположенные в технологической последовательности приемные бункеры 1, 2, 3, дозаторы 4, 5, 6 непрерывного действия, сборный транспортер 10 и смеситель 15. Новым в линии является наличие дополнительного параллельного сборного транспортера 11 и перекидных клапанов 7, 8, 9, входы которых функционально связаны с дозаторами 4, 5, 6 непрерывного действия, а выходы - с основным 10 и дополнительным 11 сборными транспортерами, при этом транспортер 11 снабжен весоизмерительным механизмом 13, имеющим связь через управляющее устройство 14 с дозаторами 4, 5, 6 непрерывного действия. Транспортер 10 также снабжен весоизмерительным механизмом 12, выход которого через управляющее устройство 14 связан с перекидными клапанами 7, 8, 9. При этом скорости основного 10 и дополнительного 11 сборных транспортеров синхронизированы. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕ1СКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 А 23 N 17/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ пО изОБРетЕниям и ОткРытиям

ПРИ fKHT СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ! у) (1

1 (Ъ (о, (7" (I Q) ) podeomoeomeoo o e o о е,m» ( (1 д (21) 4660073/15 (22) 09.03.89 (46) 07.08.91. Бюл, N.. 29 (71) Рижский политехнический институт им.А.Я.Пельше и Латвийский республикан-ский вычислительный центр коллективного пользова(-.þ (72) И,О.Дрейер, О.О.Рязанова и Г.Е.Голубчикова (53) 636.085,6(088.8) (56) Авторское свидетельство СССР М

1366151, кл. А 23 N 17/00, 1984.

Авторское свидетельство СССР N"

1496756, кл. А 23 N 17/00, 1987.

Дравинскас А.М, и др. Механизация за готовки кормов, Опыт хозяйств Литовской

CCP. — М.: Колос, 1983, с.148-150, рис.42. (54) ПОТОЧНАЯ ЛИНИЯ ПРОИЗВОДСТВА

КОМБИКОРМОВ (57) Изобретение относится к линиям производства комбикормов, используемых в сельском хозяйстве и комбикормовой промышленности, Цель изобретения — повышение качества продукции и обеспече„„Я „„1667821 А1 ние непрерывности технологи (еского процесса при метрологических проверках. Поточная линия производства комбикормов содержит расположенные в технологической последовательносги приемные бункеры 1.2 и 3, дозаторы 4, 5, б непрерывного действия, сборный транспортер 10 и смеситель 15. Новым в линии является наличие дополнительного параллельного сборного транспортера 11 и перекидных клапанов 7, 8, 9, входы которых функционально связаны с доэаторами 4, 5 и б непрерывного действия, а выходы — с основным 10 и дополнительным 11 сборными транспортерами, при этом транспортер 11 снаб кен весоизмсрительным механизмом 13, имеющим связь через управляющее устройство 14 с дозаторами 4, 5 и б непрерь вного действия.

Транспортер 10 также снабжен весоизмерительным механизмом 12, выход которого через управляющее ус-,ройство 14 связан с перекидными клапанами 7, 8 и 9. При этом скорости основного 10 и дополнительного 11 сборных транспортеров синхронизированы.

1 з.п, ф-лы, 1 ил.

1667821

Изобретение относится к линиям производства комбикормов, используемым в сельском хозяистве и комбикормовой пром и шлен Hоc Tè.

Целью изобретения является повышение качества продукции и обеспечение непрерывности технологического процесса при метрологических проверках.

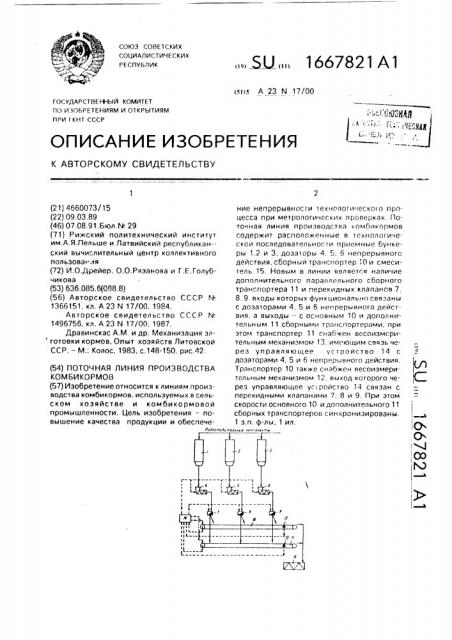

На чертеже схематически изображена поточная линия производства комбикормов.

Поточная линия содержит приемные бункеры 1, 2 и 3 с подготовленным для дальнейшей переработки компонентами, расположенные под ними объемные дозаторы 4, 5 и 6 непрерывного дейсгвия, перекидные клапаны 7, 8 и 9. позволяющие переключить направление потока компонентов с основного сборного транспортера 10 на дополнительный параллельный сборныи транспортер 11, снабженные встроенными весоиэмерительными механизмами 12 и 13 сОгтветственно, имеющими связь через управляющее устройство 14 с перекидными клапанами 7, 8 и 9 и обьемными доваторами

4, 5 и б непрерывного действия соответственно, а также смеситель 15 непрерывного действия.

Поточная линия работает следуюгцим образом.

В условиях нормального технологического режима подготовленные для дальнеишей переработки продукты из приемных бункеров 1, 2 и 3 подаются в обьемные дозаторы 4, 5 и 6 непрерывного деиствия и далее через перекидные клапаны 7, 8 и 9 на сборный транспортер 10, где встроенный весоизмерительный механизм 12 осуществляет постоянный контроль общей массы компонентов, подаваемых в смеситель непрерывного действия 15. В случае отклонения общей массы компонентов от заданного значения управляющее устройство 14, связанное с выходом весоизмерительного механизма 12, начинает опрос доззторов 4, 5 и 6 непрерывного действия, для чего клапан

7 переключзется на направление потока компонентов со сборного транспортера 10 на параллельный дополнительный сборный транспортер 11, весоиэмерительный меха низм 13 которого имеет через управляющее устройство 14 обратную связь с дозатором

4 непрерывного действия, После подстройки производительности дозаторз 4 до заданного значения перекидной клапан 7 переклк)чается на направление потокз компонента с дополнительного сборного транспортера 11 обратно нз основной сборный транспортер

10. Соотвегствующим переключением пере10

40 кидных клапанов 8 и 9 таким же образом осуществляется проверка дозаторов 5 и

В период проверки любого из дозаторов, например, дозатора 4, на дополнительном сборном транспортере 11 остальные доэаторы 5 и 6 продолжают свою работу, при этом материал через перекидные клапаны 8 и 9 поступает на основной сборный транспортер 10, весоизмерительный механизм 12 которого на период проверки дозатора 4 блокируется. За счет синхронизации скоростей сборных транспортеров 10 и 11, компоненты, дозируемые дозаторами 4, 5 и

6 попадают в смеситель 15 одновременно, что обеспечивает соответствие приготовляемой смеси рецептуре.

Перед началом работы на доэаторах 4, 5 и 6 устанавливают расчетную производительность и далее осуществляют настройку каждого из них предложенным способом.

В ходе работы управляющим устройством 14 осуществляется последовательный опрос дозаторов 4, 5 и б не менее двух раз в смену, не считая первоначальной проверки в начале работы или при переходе на другой рецепт.

В случае грубого отклонения массы компонентов на транспортере 10 в ходе работы весоизмерительный механизм 12 через управляющее устройство 14 обеспечивает остановку работы линии.

Для удобства в эксплуатации, более быстрой и точной настройки на заданную производительность и текущего контроля линия может быть снабжена несколькими параллельными сборными транспортерами (не показаны), предназначенными для определенной группы компонентов комбикормов, обьединенных по признаку близких физико-механических свойств, таких как объемная масса, сыпучесть и др.

Формула изобретения

1. Поточная линия производства комбикормов, содержащая расположенные в технологической последовательности приемные бункеры, обьемные доззторы непрерывного действия, перекидные клапаны. основной сборный транспортер, дополнительный сборный транспортер с весоиэмерительным механизмом, управляющее устройство и смеситель. о т л и ч а ю щ ая с я тем, что, с целью повышения качества продукции и обеспечения непрерывности технологического процесса при метрологических проверках, основной и дополнительный сборные транспортеры связаны между собой через управляющее устройство для

1667821

Составитель В.Дементьев

Техред M.Ìîðãåíòàë Корректор М,Максимишинец

Редактор О.Хрипта

Заказ 2597 Тираж 367 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 синхронизации скорости подачи, при этом основной сборный транспортер снабжен весоизмерительным механизмом, выход которого через управляющее устройство связан с перекидными клапанами.

2. Линия по п,1, отл и ча юща я ся тем, что, с целью расширения функциональных возможностей, линия снабжена несколькими параллельными дополнительными сборными

5 транспортерами.