Способ холодной прокатки в клети кварто

Иллюстрации

Показать всеРеферат

Изобретение относится к листопрокатному производству и может быть использовано при прокатке полос на непрерывных станах холодной прокатки. Цель изобретения - повышение качества проката путем снижения дефекта "ребристость". Способ состоит в том, что смещение рабочих валков осуществляют на величину, определяемую по формуле. Рабочие валки смещаются относительно опорных против хода прокатки на оптимальную величину в клетях, где переднее натяжение значительно превышает заднее. Способ позволяет исключить вибрацию валков и повысить их стойкость. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (и)5 В 21 В 1/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Г .;:. ;""

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4731631/02 (22) 28.08.89 (46) 07.08,91. Бюл. %29 (71) Институт черной металлургии (72) В.Д,Петров, И.Ю.Приходько, А.А.Кузьминов, Л,H.Êîçëîâ, P.Ê.Èëüÿñîâ, В,П.Загреков и П.Б.Горелик (53) 621.771.04 (088,8) (56) Третьяков А.В. и др. Дрессировка и качество тонкого листа. М,; Металлургия, с, 231, 1977.

Патент Японии М 60-16283, кл. В 21 В 1/24, 1985, (54) СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В КЛЕТИ КВАРТО

Изобретение относится к области листопрокатного производства и может быть использовано при прокатке полос на непрерывных станах холодной прокатки.

Целью изобретения является повышение качества проката путем снижения дефекта "ребристость".

Способ состоит в том, что прокатку производят с передним натяжением, превышающим заднее, причем рабочие валки смещают относительно опорных в сторону, противоположную направлению прокатки.

Смещение рабочих валков осуществляют на величину, определяемую иэ выражения

5„,„„а(а, ° R,1 н макс. Ж 1667954 А1 (57) Изобретение относится к листопрокатному производству и может быть использовано при прокатке полос на непрерывных станах холодной прокатки. Цель изобретения — повышение качества проката путем снижения дефекта "ребристость". Способ состоит в том, что смещение рабочих валков осуществляют на величину, определяемую по формуле. Рабочие валки смещаются относительно опорных против хода прокатки на оптимальную величину в клетях, где переднее натяжение значительно превышает заднее. Способ позволяет исключить вибрацию валков и повысить их стойкость. 2 ил. где а — величина смещения рабочих валков, мм;

Ьмакс — максимальная величина полуширины площадки сплющивания на контакте рабочего валка с опорным, мм;

Ri, Rg — соответственно радиусы рабочих и опорных валков, мм;

ЛОкк — минимально возможная разность между передним и задним натяжением в данной клети при прокатке, м;

PMsKc — максимальное усилие прокатки в данной клети, н.

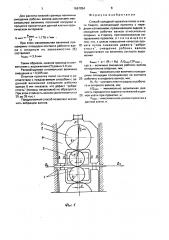

На фиг. 1 представлена схема прокатки, общее распределение сил и смещение рабочих валков относительно опорных против хода прокатки в клети Кварто; на фиг, 2— схема сил взаимодействия верхней пары валков к выводу зависимости определения

1667954 (4) 40

50

55 оптимального диапазона изменения величины смещения рабочих валков.

На схемах (фиг, 1 и 2) обозначены рабочие валки 1; опорные валки 2; подушки 3 рабочих валков; подушки 4 опорных валков; станина 5. Кроме того, обозначены а — величина смещения; Л- величина зазоров между подушками рабочих и опорных валков и между подушками опорных валков и окном станины; Ь вЂ” величина полуширины площадки сплющивания на контакте рабочего валка с опорными; Rt — радиус рабочих валков, Rz — радиус опорных валков; P — вертикальная составляющая усилия прокатки; Т вЂ” осевая составляющая усилия между рабочим и опорным валком; Ол — переднее натяжение;

Оз — заднее натяжение; А, В и С вЂ” опорные точки расчетного треугольника; А — центр сечения смещенного рабочего валка; В— центр опорного валка: С вЂ” центр несмещенного рабочего валка (а - О).

Оптимальная величина смещения рабочих валков определяется иэ технологических параметров процесса прокатки: величины переднего и заднего натяжения, усилия прокатки, величины сжатия рабочих и опорных валков на контакте, и характеристик механического оборудования: радиусов рабочих и опорных валков, величин зазоров между подушками рабочих и опорных валков, между подушками опорных валков и боковыми направляющими в окнах станины.

Максимальная оптимальная величина смещения для заданных диаметров рабочих и опорных валков ограничивается соотношением минимально возможной полураэности переднего и заднего натяжений к максимальной величине вертикальной составляющей усилия прокатки. При определенных условиях разность результирующей переднего и заднего натяжений и горизонтальной составляющей усилия прокатки может быть равна нулю. В этом случае процесс прокатки не стабилен, появляются вибрации в пределах указанных зазоров. Поэтому величина смещения должна быть такой, чтобы результирующая переднего и заднего натяжений, воспринимаемая каждым рабочим валком, была больше горизонтальной составляющей межвалкового усилия. Этот параметр является верхней границей величины смещения.

Исходя из равенства диаметров рабочих валков, величина их смещения относительно опорных и симметрии условий их контактного взаимодействия с полосой, результирующая переднего и заднего натяжений воспринимается каждым рабочим валком.

10 l5

Таким образом, верхняя граница величины смещения рабочих валков определяется из условия устойчивого поджатия рабочих валков в направлении процесса прокатки и выборки всех укаэанных зазоров в этом направлении

ЛО )Т

2 где ЛО = Оп — Оз; (1)

Π— переднее натяжение;

Оз — заднее натяжение;

Т вЂ” осевая составляющая усилия между рабочим и опорным валком.

Иэ треугольника сил, действующих на рабочий валок от опорного (фиг. 2), угол отклонения рабочего валка от нейтрального положения (< АВС) будет равен а= arctg Т/Р, (2) где P — усилие прокатки (под нажимными винтами), н.

Из этого же треугольника величина смещения а определяется как произведение межосевого расстояния рабочего и опорного валков íà sin a или а = (Я1+ Rz) sin a .

Подставляя значение из выражения (2), имеем а = (Я1+ Яг) sin(arctg Т/P). (3)

Учитывая практическую малость угла а (до 20), принимаем sin a=tg a, поэтому, принимая во внимание условие (1), определяем величину смещения (Я +Я)

2 Рмакс где ЛОмин — минимально возможная в практическом диапазоне для данной клети в процессе прокатки разница между передним и задним натяжением, н;

PMsKc максимальное в практическом диапазоне усилие прокатки в данной клети, н.

Нижняя граница величины смещения определяется той минимальной величиной, при которой исключается протягивание серединной части рабочих валков в зазор между опорными вследствие их взаимного сжатия на контакте в процессе прокатки, Экспериментальное значение величины упругого сжатия достигается при максимальной величине усилия прокатки в данной клети. Следовательно, расчет необходимо производить исходя иэ этих условий.

Минимальная величина смещения а (фиг. 2) определяется максимальной величиной полуширины площадки контакта рабочего валка с опорным, определяемой исходя из указанных условий прокатки. Величина смещения определяется как путь перемещения рабочего валка при взаимном сжатии на контакте иэ смещенного положения (с центром в точке С).

1667954

Величину полуширины площадки контакта находим, согласно теории Герца, по зависимости иэ (4)

1 2 где Ь вЂ” полуширина площадки контакта, м;

qH — погонная нагрузка между рабочим и опорным валками на единицу длины, н/м;

v1 и vz — соответственно коэффициенты Пуансона материала рабочих и опорных валков;

Е1 и Š— соответственно модули упругости материала рабочих и опорных валков, н/м ;

Й1 u Rz — соответственно радиусы рабочих и опорных валков, м.

Из зависимости (5) видно, что варьируемым показателем является погонная нагрузка qH, определяемая как отношение усилия прокатки P к длине бочки валков Le.

qH - Р/L6, H/M. (6)

Так как длина бочки валков является величиной постоянной, то максимально возможная величина сжатия будет при максимальном значении усилия прокатки в данной клети.

Исходя из условия определения нижней границы величины смещения, имеем неравенство а > Ьмакс. (7)

Таким образом, величина возможного изменения величины смещения рабочих валков относительно опорных в процессе прокатки и имеет следующие границы: мане

Диапазон изменения исходной (перед прокаткой) установки рабочих валков определяется с учетом выборки всех зазоров вдоль направления прокатки согласно выражению

5макс ч- (2 2Рмлкс 1 О мин,, д (9) где Л вЂ” суммарная величина зазоров в клети, выбирающихся в процессе прокатки вдоль направления движения проката, мм, При равенстве величины смещения а правой или левой части неравенства (8) рабочие валки занимают неустойчивое положение, из которого их стремятся вывести различные возмущающие усилия (рассогласования переднего и заднего натяжений, биения в линии привода, эксцентриситет валков, их перекос и др.).

При величине смещения, меньшей нижней границы, происходит протягивание серединной части бочки рабочего валка, где межвалковые давления и, соответственно, упругое сжатие максимальны, в зазор между опорными. При этом искажается активная образующая бочки рабочего валка, что приводит к местным отклонениям профиля полосы от заданного, и, изгибаясь в про5 дольном направлении(по ходу прокатки) на максимальную величину, валки опять занимают неустойчивое положение от изгибов в продольном направлении под действием возмущающих факторов. Кроме того, при

10 незначительных колебаниях переднего и заднего натяжений усилия прокатки происходят периодический возврат в исходное положение и очередная протяжка, что соответствующим образом сказывается на каче15 стве проката, При величине смещения, большей верхней границы, рабочие валки поднимаются против направления прокатки. В этом направлении выбираются указанные зазоры.

20 Серединные части рабочих валков получают степень свободы и изгибаются против направления прокатки аналогично описанному до достижения максимальной величины изгиба и вновь занимают неустойчивое по25 ложение, результатом которого является дефект "Ребристость" полосы негартовки холоднокатаных полос.

Пример. Опробование заявляемого способа прокатки осуществлялось, напри30 мер, в первой клети 5-клетевого непрерывного стана 1700 холодной прокатки.

Произведем расчет величины смещения а по известным и предлагаемым данным (4);

Rt = 0,3 м — радиус рабочих валков;

35 Rz = 0,75 м — оадиус опорных валков;

Рмакс = 2 10 н — максимальное усилие прокатки на стане для прокатываемого сортамента (динамная сталь толщиной

h = 0,5 мм, шириной В = 1000 мм);

40 Ls = 1,700 м — длина бочки валков;

Ei = Ez = 21,6 Мн/м — соответственно

2 модули упругости материалов рабочего и опорного валков (для остальных валков);

v> =2 = 0,3 — соответственно коэффи45 циенты Пуансона материалов рабочего и опорного валков;

Осмин = 4,0 10 н — минимальное в прак5 тическом интервале значение переднего натяжения в клети;

50 Озмакс = 4,0 10 н — максимально воз4 можное в практическом интервале значение заднего натяжения (между раэматывателем и клетью);

Омин = Опмин Оэмакс = 36 т, 55 По зависимости (4) определим верхнюю границу а, равную с макс 9 4

1667954 фиг (Для расчета нижней границы величины смещения рабочих валков рассчитаем максимальную величину погонной нагрузки в процессе прокатки для данной клети в практическом интервале:

Рмакс

g мвкс = " = 1,176 т/мм

4)

При этом максимальная величина полуширины площадки контакта рабочего валка с опорным по зависимостям (5) составляет

Ьмакс = 2,6 мм

Таким образом, нижняя граница в соответствии с выражением (7) равна 2,6 мм.

Рекомендуемая оптимальная величина смещения а - 6,025 мм.

Опытная прокатка полос на стане в соответствии с предлагаемым способом с заданной величиной смещения рабочих валков 6 мм показала, что дефект "ребристость" (полосы негартовки) не образуется, При этом стойкость валков увеличивается от

25 до 35 тыс.т

Предлагаемый способ позволяет исключить вибрацию валков.

Формула изобретения

Способ холодной прокатки полос в клети Кварто. включающий прокатку с пере5 дним натяжением, превышающим заднее, и смещение рабочих валков относительно опорных в сторону, противоположную направлению прокатки, о т л и ч а ю щ е е с я тем, что, с целью повышения качества про10 ката путем снижения дефекта "ребристость", смещение рабочих валков осуществляют на величину согласно выражения (R) + 2) Л Омин/2Рма, где а — величина смещения рабочих валков относительно опорных, мм;

Ьмв с — максимальная величина полуширины площадки сплющивания на контакте

20 рабочего и опорного валков, мм;

R>, Rz — соответственно радиусы рабочего и опорного валков, мм; и Cw w — минимально возможная разность переднего и заднего натяжений в дан25 ной клети при прокатке, н;

Рмакс — максимальное усилие прокатки в данной клети, н.

1667954

Составитель М. Блатова

Редактор Л. Гратиллло Техред М.Моргентал Корректор Т, Палий

Заказ 2604 Тираж 331 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101