Способ получения композиционных отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к области получения армированных отливок и может быть использовано при изготовлении композиционных отливок пропиткой пористой основы расплавленным металлом. Целью изобретения является повышение плотности композиционной отливки и упрощение технологии при изготовлении. Для этого пористый каркас 1 помещают с зазором по отношению к пропитывающему металлу 3, до нагрева и расплавления металла 3, вакуумируют каркас 1 и металл 3 через штуцер 5 при закрытом штуцере 6, после чего нагревают пористый каркас 1 и пропитывающий металл до расплавления последнего и температуры пропитки, не прекращая вакуумирования. После появления паров пропитывающего металла со стороны каркаса 1, противоположной зазору, вводят пропитывающий металл 3 в контакт с каркасом 1 и ведут пропитку, подавая избыточное давление на зеркало пропитывающего металла 2 через штуцер 6.

СОЮЗ СОВЕ ТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕHHblЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ос Q оф

С)

ЬЭ (Фиг. t

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4470478/02 (22) 08.08.88 (46) 07.08.91, Бюл. N. 29 (71) Волгоградский политехнический институт (72) Ю.И.Рубенчик. И.Д.Бусалаев, И.А.Соловьев, В.А.Гулевский и А.Швайгхофер (53) 621.746.589 (088.8) (56) Авторское свидетельство СССР

N 416155, кл. B 22 D 19/02, 1974.

Авторское свидетельство СССР

N 531645, кл. В 22 О 19/02. 1976, (54) СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК (57) Изобретение относится к области получения армированных отливок и может быть использовано при изготовлении композиционных отливок пропиткой пористой осноЫ2» 1668026 Al вы расплавленным металлом. Целью изобретения является повышение плотности композиционной отливки и упрощение технологии изготовления. Для этого пористый каркас 1 помещают с зазором по отношению к пропитывающему металлу 3, до нагрева и расплавления металла 3, вакуумируют каркас 1 и металл 3 через штуцер 5 при закрытом штуцере 6, после чего нагревают пористый каркас и пропитывающий металл до расплавления последнего и температуры пропитки, не прекращая вакуумирования, После появления паров пропитывающего металла со стороны пористого каркаса 1, противоположной зазору, вводят пропитывающии металл 3 в контакт с пористым каркасом и ведут пропитку, подавая избыточное давление на зеркало пропитывающего металла 3 через штуцер 6, 2 ил.

1668026

Изобретение о носится к области изготовления отливок из композиционных материалов, а именно отливок из пористой основы, пронитываемых жидким металлом.

Цель изобретения — повышение плотности композиционной отливки и упрощение технологии изготовления.

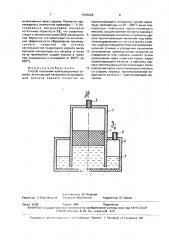

На фиг.1 показано взаиморасположение пористого каркаса и пропитывающего металла при вакуумировании; на фиг,2 — то же, при пропитке, Способ осуществляют следующим образом.

Пористый каркас 1 располагают в цилиндре 2 с зазором по отношению к прод тывающему металлу 3, находяще;1уся в цилиндре 4. Через штуцер 5 в каркасе и над металлом создают вакуум. Штуцер 6 служит для создания избыточного давления при пропитке.

При осуществлении способа вакуумирование пропитывающего металла 3 производится через пористый каркас 1 путем откачива ия воздуха через штуцер 5 при перекрытом ш уцере 6. После достижения требуемого разрежения производится нагрев пористого каркаса 1 и пропитыва .щего металла 3 до температуры, на 30—

200 С превышающей температуру плавления последнего при включенном вакуумном насосе и закрытом штуцере 6; При этом пропитывающий металл 3 расплавляется и с зеркала его, находящегося в цилиндре 4, начинается испарение. Пары пропитывзющего металла проходят через пористый каркас 1 создава ", на сте ках его несплошностеи промежуточное покрытие (фиг,1). После появления паров пропитывающего металла в камере цилиндра 4 со стороны пористого каркаса 1 противоположной зазору между пористым каркасом. и пропитывающим металлом 3, что обо.вегствует образованию промежуточн- о,окрытия из пропитывающего металла на стенках несплошностей пористого каркаса 1, через штуцер 6 подается избыточнее давление «« зеркало пропитывающего металла и последний вводится е контакт с пористым каркасом. за счет чего производится пропитка.

При пропитке пропитывающий металл проходит по несплошностям пористого каркаса, стенки которых покрыты адгезионным промежуточным слоем пропитываюь его металла, образовавшимся при прохождении его паров через пор стый каркас. Это обеспечивает смачивание пропитывающ гм металлом стенок несплошностей г1ористог; каркаса и его прон .Ho, ие в мельчайшие

5 поры, а следовательно, эффективную пропитку, Размещение пористого каркаса с зазором по отношению к пропитывающему металлу позволяет создать возможность заполнения этого зазора парами пропитывающего металла, Размещение пористого каркаса без зазора по отношению к пропитывающему металлу резко ограничивает площадь испарения последнего сечением пор каркаса и существенно снижает интенсивность испарения.

Вакуумирование зазора через пористый каркас до нагрева позволяет избежать дополнительного окисления пропитывающего металла при его расплавлении, Вакуумирование после нагрева и расплавления пропитывающего металла приводит к окислению его поверхности и, следовательно, снижению интенсивности испарения эа счет наличия на поверхности окисных пленок, а также к ухудшению условий пропитки за счег перекрывания сечения пор твердыми окислами, Нагрев пропитывающего металла и пористого каркаса позволяет пропускать пары пропитывающего металла через пористыи каркас в направле ии создания вакуума, при этом на несплошностях пористого каркаса образуется покрытие иэ пропитывающего металла в виде адгеэионного сло..

Нагрев металла позволяет расплавить его и получить пары.

Нагрев каркаса обеспечивает отсутствие интенсивной конденсации паров металла в объеме каркаса, прилегающем к зазору, что позволяет получить покрытие на несг.лошностях во всем объеме каркаса.

Появление паров пропитывающего металла со стороны пористого каркаса. противоположной зазору, позволяет определить момент, когда на всех несплошностях пористого каркаса образовалось промежуточное покрытие, позволяющее обеспечить смачивание пропитывающим металлом пористого каркаса при пропитке.

Введение пропитывающего металла в контакт с пористым каркасом и проведение пропитки под давлением, подаваемым на зеркало пропитывающего металла, позволяют эффективно и производительно заполнять несплошности пористого каркаса.

Обеспечение контакта позволяет производить пропитку. Создание давления на зеркале пропитывающего металла обеспечивает эффективность и производительн .сть пропитки, Пример 1. По предлагаемому способу был получен композиционный материал с

166Pi(126 использованием в кзчесгяе пористого каркаса графита ГЭ с порис остью 24 % и в качестве пропитывзкщего металла сурьмы марки СУО (содЕржзние сурьмы

99,6 ). Твердая сурьма засыпалась в ци- 5 линдр 4, имевший внутренний диаметр

160 мм. С цилиндром 4 герметично собирался цилиндр 2 с размещенным в нем графитовым каркасом. Диаметр графитового каркаса 100 мм, его длина 100 2 мм. 10

Графитовый каркас крепился B цилиндре 2 с помощью кольцевого упора и нажимного кольца таким образом, что зазор между графитовым каркасом и зеркалом расплавленной сурьмы составлял 5 2 мм, Г1осле 15 сборки цилиндров 2 и 4 производилось вакуумирование полостей цилиндров 2 и 4 через штуцер 5 при закрытом штуцере 6 до давления 0,01 МПа. Зятем. не прекращая вакуумирования нагревали усгзновку в 20 печи до 650 + 5"С, что на 20 С превыша т температуру плавления сурьмы. flocr: расплавления сурьмы производилась и."отермическая выдержка в течение 20 мин при включенном вакуумном насосе для 25 прохождения паров .:уржумы через графитовый каркас. Наличие пэров сурьмы в ni;

noi. ги цилиндра 2 со стороны рзфитг,лого каркаса. обрат< ой зазору, фиKсировзлось по осаждению сурьмы нз стенке стеклян- 30 ной трубки, вмонтировзннои B Tf,,бо ipo вод. соединяющий штуцер 5 с BAl,y ìíûì насосом. В рассмзтривземо л примере осаждения сурьмы на поверхности стеклянной трубки после выдержки 20 мин не 35 зафиксировано. После выдержки 20 мин штуцер 6 был открыт нз зеркало жидкого металла было подано давление 15 МПа и произведена пропитка с последующим охлаждение л установки. Г1осле пропитки иэ 40 композиционного матpð«àëä были изготовлены микрошлифы для определения степени заполнения пор графитового каркаса сурьмой. Исследования показали, что остаточная пористость графита составляет 45

9%, т.е. удалось заполнить около 65;4 имеющихся пор.

Пример 2 По предлагаемому спосо6у был получен композиционный;латери- 50 ал, аналогичный описанному в примере 1. конструктивные параметры установки, размеры графитового каркаса и последовательность технологических операций также аналогичны описанным в примере 1. Нагрев 55 установки производился до 660 + 5 С, что на 30 С превышает температуру плавления сурьмы. После выдер:кки 20 мин при 660 С и работающем вакуумном насосе на внутренней поверхности стеклянной трубки трубопровода вакуумного насоса появился слабый налет сурьмь,. Пропитка производилась аналогично примеру 1.

Исследования микрошлифов показали наличиее остаточной пористост« 2,5 (,, что свидетельствует о заполнен««около 90 имеющихся пор.

Пример 3. По предлагаемому способу был получен композиционный материал, аналогичный описанному в примерах 1 и 2.

Ki нструктивные параметры установки, размеры графитового каркаса и последовательность технологических операций также аналогичны описанным в примерах 1 и 2, Нагрев производился до 745 ": 5"С, что на

115 С превышает температуру плавления сурьмы, После выдержки 8 мин при 745 С и работающем вакуумном насосе на стенке стеклянной трубки трубопровода вакуумного насоса появился интенсивный налет сурьмы. Пропиткз проводилась аналогично примерам 1 и 2. Исследования микрошлифов показали отсутствие остаточной пористост«, Пример 4, По предлагаемому способу был получен композиционныи материал, аналогичный описанному в примерах 1 — 3.

Конс;руктивные параметры установки, размеры графитового каркаса и последовательность технологических операций также аналогичны примерам 1 — 3. Нагрев производился до 830 +. 5 С, что на 200"С превышает температуру плавления сурьмы. После выдержки 2 мин при 830 С и работающем вакуумном насосе нз внутренней поверхности стеклянной трубки трубопровода вакуумного насоса появился интенсивный налет сурьмы, Пропитка производилась аналогично примерам 1 — 3. Исследования микрошлифов показали остаточную пористость

0,8 у,, что свидетельствует о заполнении

98 пор графитового каркаса.

Пример 5. Ilo предлагаемому способу был получен композиционный материал, ; «алогичный описанному в примерах 1 — 4, l,o«cTðóêòèâíûå параметры установки, размеры графитового каркаса и последовательность технологических операций также аналогичны описанным в примерах 1 — 4.

Нагрев производился до 850 + 5 С, что на

220"С превосходит температуру плавления сурьмы, После выдержки 2 мин при 850 С и работающем вакуумном насосе на внутренней поверхности стеклянной трубки трубопровода вакуумного насоса появился

1668026

Формула изобретения

Способ получения композиционных отливок, включающий нанесение на армирующие волокна каркаса покрытия из

Составитель Ю,Яковлев

Редактор О.Юрковецхая Гехред М Моргентал Корректор В.Гирняк

Заказ 2608 Тира к 484 Подписное

ВНИИПИ (осударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035 Москва Ж-35, Ра„--нская наб., 4/5

Произвол .твенно-издате.1ь<:хил комбинат "Патент", г. Ужгород ул.Гагарина, 101 интенсивный налет сурьмы, Пропиткв производилась аналогично примерам 1 — 4, Исследования микрошлифов показали остаточную пористость 5, что свидетельствует о заполнении около 807, имеющихся пор. Вероятно, это происходит из-за снижения эффективности образования промежуточного покрытия на стенках несплошностей графитового каркаса ввиду высокой температуры его нагрева, а также из-за черезмерной усадки сурьмы в порах при охлаждении в интервале от 850 С до

630 С. пропитывающего материала, нагрев каркаса до температуры на 30 — 200 С выше температуры плавления пропитывающего металла, осуществление контакта каркаса с

5 пропитывающим металлом и пропитку каркаса пропитывающим металлом под избыточным давлением, отличающийся тем, что. с целью повышения плотности композиционной отливки и упрощения технологии

10 изготовления, промежуточное покрытие на поверхности пор каркаса наносят путем пропускания через пористый каркас паров пропитывающего металла, а пропитку каркаса пропитывающим металлом ведут после

15 появления паров пропитывающего металла со стороны каркаса, противоположной поверхности контакта с пропитывающим металлом.