Способ автоматического дозирования металла в литейные формы

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, литейному производству и может быть использовано в автоматических линиях для заливки жидкого металла в готовые литейные формы, перемещающиеся на конвейере. Цель изобретения - повышение точности дозирования. Способ позволяет повысить уровень автоматизации процесса заливки и точность дозирования металла, заливаемого в литейную форму, при непрерывном измерении оптико-электронными датчиками поперечных размеров струи металла в двух взаимно перпендикулярных плоскостях, в результате чего время окончания заливки определяется равенством суммарных значений масс металла, заполняющих форму, и уставки на массу данной литейной формы в вычислительном устройстве программного блока. Способ может использоваться в литейном производстве в различных отраслях промышленности. 1 с.п. и 2 з.п. ф-лы, 1 ил.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛ ИСТИЧЕ СКИХ

РЕСПУБЛИК

s В 22 0 39/00

ГОСУДАРСТ8ЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ос, 10

QO

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4714540/02 (22) 05.07.89 (46) 07.08.91. Бюл, Гч . 29 (71) Особое конструкторское бюро Института высоких температур АН СССР и Горько вский автомобильный завод (72) Ю.Е.Бодров, О.И.Котельников, С.А,Котов и А.Ф,Круглов (53) 621.746.5 (088.8) (56) Авторское свидетельство СССР

М 206818, кл. В22 О 39/00,,1966.

I (54) СПОСОБ АВТОМАТИЧЕСКОГО ДОЗИРОВАНИЯ МЕТАЛЛА В ЛИТЕЙНЬ Е ФОРМЫ (57) Изобретение относится к металлургии, литейному производству и может быть использовано в автоматических линиях для эаИзобретение относится к металлургии, литейному производству и может быть использовано в автоматических линиях для заливки жидкого металла в готовые литейные формы. перемещающиеся на конвейере.

Цель изобретения — повышение точности дозирования.

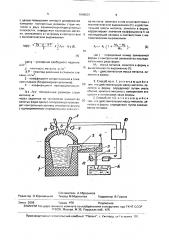

На чертеже изображена установка для автоматической заливки литейных форм.

Установка содержит из раздаточной печи 1 с жидким металлом 2 и сифоном 3 для подачи металла в раздаточный желоб 4, сливного стакана 5 с отверстием. ориентированным против приемной части литейной формы 6, и трубопровода 7 для подвода сжатого газа, например азота с электромагнитным клапаном 8, соленоид 9 которого

„„5 ) „„1668031 А1 ливки жидкого металла в готовые литеиные формы, перемещающиеся на конвейере.

Цель изобретения — повышение точности дозирования. Способ позволяет повысить уровень автоматизации процесса заливки и точность доэирования металла, заливаемого в литейную форму, при непрерывном измерении оптикоэлектронными датчиками поперечных размеров струи металла в двух взаимно перпендикулярных плоскостях, в результате чего время окончания заливки определяется равенством суммарных значений масс металла, заполняющих форму, и уставки на массу данной литейной формы в вычислительном устройстве программного блока. Способ может использоваться в литейном производстве в различных отраслях промышленности. 2 э.п.ф-лы, 1 ил. подключен к выходу системы 10 программного управления, например программируемого контроллера, к другому выходу которого подключен электромагнитный клапан 11 трубопровода для сброса избыточного давления газа в атмосферу, а к входу подключены два оптикоэлектронных датчика 12 поперечного размера струи 13 металла. ориентированных на определенное сечение струи. Датчики 12 расположены so взаимно перпендикулярных плоскостях, что позволяет определять в системе 10 площадь сечения струи в форме эллипса и при различной ориентации последней относительНо датчиков 12.

Изменения формы струи жидкого металла вызываются различными случайными факторами: изменением диаметра отвер1668031 (2) 30

К) йх. Л) 3t.

M;(1)=

Г0

55 стия сливного стакана в процессе разливки металла, изменением напора струи и др.

Указанные изменения формы струи непрерывно фиксируются оптикоэлектронными датчиками, сигналы с которых поступают в вычислительное устройство системы программного управления для расчета площади поперечного сечения струи металла.

Далее с учетом удельного веса металла рассчитывают обьем и массу заливаемого в линейную форму металла в единицу времени.

Суммарное значение непрерывно вычисляемых масс металла постоянно сравнивают в вычислительном устройстве с программно-заданной уставкой на массу металла для данного типоразмера литейной формы. Точность определения поперечного сечения струи металла при частоте измерения f=10 Гц составляет 1 .

Разнообразие литейных форм на автоматической линии учитывается системой подачи программного управления путем хранения в памяти вычислительного устройства уставок, соответствующих количеству заливаемого металла для каждой конкретной литейной формы.

Способ осуществляют следующим образом.

В память блока программного управления задают значения масс»еталла, соответствующих заливаемым литейным формам. С момента заливки формы по команде с блока управления с оптикоэлектронных датчиков

12 с частотой, заданной программой. поступают значения поперечных размеров струи жидкого металла в цифровом виде. Вычислител ьное устройство и рс. изводит расчет значений масс металла в с итветгтвии с выражением о (11

rpe g — ускорение свобод: о 1адения, м/с;

p — плотность металла, кг/м

Ь Р вЂ” перепад давления ь с и >. кане, кг/мз; ф — коэффициент соп роти вл ". я в ном стакане (безразмерная вели ..

К вЂ” коэффициент пропорципналь: G". "

ЬХ, Л y — поперечные размеры трои металла,м.

В момент, когда масса металла. р,» считаная по выражению (1), будет равна значению уставки на массу металла для конкретного типоразмера литейной фоомы, с управляющего eû÷èoëèòелbíuão компnек5

2; са поступает сигнал на соленоид электромагнитного клапана об окончании заливки.

Линия с формами перемещается. и процесс заливки повторяют, Через заданное для конкретной технологии количество залитых форм одного типоразмера производят контрольную заливку очередной формы с одновременным определением количества залитого металла по выражению (1) и действительной массы металла, залитого в форму. Укаэанная операция необходима для коррекции коэффициента К в выражении (1) для учета случайных погрешностей аргументов, входящих в выражение (1), Действительная масса металла, залитого в форму, может определяться или через обьем залитого металла, или путем взвешивания готовой отливки. Б первом случае определяют уровень металла в литниковои чаше формы любым из известных способов.

При наличии рассогласования между действительнои массой данного металла и массой, рассчитанной по выражению (1), осуществляют коррекцию коэффициента К в соответствии с выражением где ) — порядковый номер заливаемой формы с контрольной заливкой из последовательного ряда форм:

M — масса металла, залитого в форму и вычисленная по выражению (1);

M> — действительная масса металла, залитого в форму.

Применение способа автоматического дозирования приводит к повышению точности дозирования эа счет периодической коррекции и учета изменяющихся технологических условий, что позволяет уменьшить количество обслуживающего персонала, увеличить производительность линии и увеличить экономию металла эа счет исключения потерь на переполнение литниковой чаши, Формула изобретения

1. Способ автоматического дозирова ия металла в литейные формы, преимущественно через сливной стакан при перемещении литейных форм на конвейере, включающий определение текущего расхода металла через геометрический параметр струи металла, определение количества метал ла. залитого в форму. и прекращение заливки пои его равенстве заданному по технологии чению, о т л и ч я ю шийся тем, что, 1668031 ва металла, залитого в нее в соответствии с математическим выражением (1), и действительной массы металла, залитого в форму, корректируют значение коэффициента К на последующие заливки в соответствии с математическим выражением

K1+)= К1 1 + (2) 10 где 1 — порядковый номер заливаемой формы с контрольной заливкой из последовательного ряда форм;

M1-- масса металла, залитого в форму и вычисленная по выражению (1);

M> — действительная масса металла. залитого в форму.

Составитель А.Абросимов

Редактор О.Юрковецкая Техред M.Moðãåíòàë Корректор В.Гирняк

Заказ 2608 Тираж 476 Подписное

ВНИИПИ Государсгвенного комитета по изобретениям и открытиям при ГКНТ СССР

1 13035. Москва. Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул Гагарина 101 с целью повышения точности доэирования измеряют поперечные размеры струи металла в двух взаимноперпендикулярных плоскостях, определяют количество металла, заливаемого в I-ю форму в соответствии 5 с математическим выражением где g — ускорение свободного падения, м/с:

p - плотность металла, кг/м ; ,1, 15

Л P — перепад давлений в сливном стакане, кгlм; (— коэффициент сопротивления в сливном стакане (безразмерная величина);

К вЂ” козфифициент пропорциональности;

Ах, ЛУ- поперечные размеры струи металла, м через заданное по технологии количество залитых форм одного типоразмера производятт контрольную заливку очередной формы с одновременным определением количест2. Способ по п. 1, о т л и ч а ю щ и Я с я тем, что действительную массу металла. залито о в форму, определяют путем учета обьема залитого металла с измерением его уровня в литниковой чаше формы.

3. Способ по и 2, отличающийся тем, что действительную массу металла, залитого в форму, определяют путем взвешивания отливки.