Способ заточки задних поверхностей сверл

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению, касается изготовления режущего инструмента и может быть использовано для заточки сверл одностороннего резания. Цель изобретения - повышение качества заточки. После заточки наружной и внутренней частей режущей кромки зуба сверла с углами в плане φ<SB POS="POST">1</SB> и φ002 и задними углами в нормальном сечении Θ<SB POS="POST">N1</SB> И Ω<SB POS="POST">N2</SB> по критерию отсутствия интерференции, описанному расчетной формулой, производят проверку на условие беспрепятственного перемещения задних поверхностей сверла относительно поверхности резания. Если условие не выполняется, то на задней поверхности сверла формируют плоскость с углами ψ<SB POS="POST">3</SB>, φ<SB POS="POST">3</SB>, Θ<SB POS="POST">N3</SB> и плоскость с углами ψ<SB POS="POST">4</SB>, φ<SB POS="POST">4</SB>, Θ<SB POS="POST">N4</SB>, где ψ<SB POS="POST">3</SB> (ψ<SB POS="POST">4</SB>) - угол между калибрующей вершиной режущей части и торцом третьего (четвертого) направляющего элемента. 9 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1668109 А 1 (51)5 В 24 В 3 24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР (21) 4475339/08 (22) 18.05.88 (46) 07.08.91 Бюл. № 29 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции и Ленинградское производственное объединение им. С. П. Воскова (72) П. P. Родин, Г. В. Филиппов, С. И. Одинцов, Н. С. Ранская, A. В. Колядин, В. В. Галицкий, Р. P. Бринстер и В. П. Астахов (53) 621.922.079 (088.8 ) (56) Общемашиностроительные нормативы режимов резания, нормы износз и расхода инструмента для глубокого сверления и р;<ст а ч и на н и я. М.: НИ 11МА Ш, 1984, с. 22, "3. (54) СПОСОБ ЗАТО<(КИ ЗАДНИХ (1ОBFPXHOCTEA СВЕРЛ (57) Изобретение относится к станкостроеИзобретение относится к станкостроению, касается изготовления режущего инструмента и может быть использован для заточки сверл одностороннего резания.

Цель изобретения — повышение качества заточки.

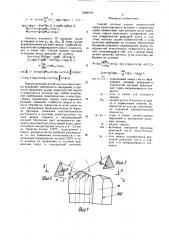

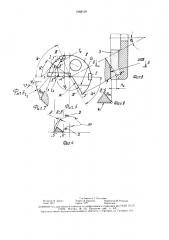

На фиг. 1 показана проекция борштанги сверла с режущей пластиной на вертикальную плоскость; на фиг. 2 — сечение

<убз сверла плоскостью, проходящей через точку «4» нормально к внутренней режущей кромке; на фиг. 3 — сечение зуба сверла плоскостью, проходящей через точку «5» нормально к наружной режущей кромке; на фиг. 4 — сечение А-А на фиг. 1 (плоскостью, нормальноЙ к оси сверла и проходящей через точки «4» и «5» режущей пластины зуба сверла); на фиг. 5 — сверло, вид с торца; на фиг. 6 — проекция борштанги на плоскость, параллельную проходящей под углом Ч>< радиальной плоскости; на фиг. 7 — сечение проекции !з на фиг. 5 нию, касается изготовления режущего инструмента и может быть использовано для заточки сверл одностороннего резания. Цель изобретения — повышение качества заточки.

После заточки наружной и внутренней частей режущей кромки зуба сверла с углами в плане <р< и <(>2 и задними углами н нормальном сечении Hnl и ()„ по критерию отсутствия интерференции, описанному расчетной форму.<ой, производят проверку на условие беспрепятственного перемещения задних поверхностей сверла относительно понерхн<цти резания. Если условие не нып<>лняется, то н;1:задней поверхности снерлз формирук>т плоскость с углами Ч <, <(<, (),, < и плоск " r< у< iavn Ч> <(4, E) <, r;1e Ч <(Ч ) х гол ме кд) кзлибрующей вершиной режу«ц и части и торцом третьего (четвертого) направляющего элемента. 9 ил. плоскостью, нормальной к этой проекции; нз фиг. 8 — положение шлифовального кругл и сверла в момент формирования донос<>«<тельной плоскости IV; на фиг. 9 — сечение Б-Б на фиг. 8.

На фиг. 1 нерабочая поверхность с<р) жкоотводящего желоба борштанги обозначена ж; ребро желоба борштанги, образованное пересечением поверхности .ж и наружнойй цилиндрической поверхности борштанги, обозначено БШ; на фиг. 4 буквами пр обозначена поверхность резания буквой D срезаемый материал детали.

Возможность беспрепятственного перемещения борштанги сверла 1 относительно поверхности резания можно оценивать по величине зазора б между поверхностью резания и телом борштанги, касание поверхности резания инструментом со стороны его задних поверхностей происходит в момент, когда зазор б равен нулю. Наиболее опасными с точки зрения внедрения периферий1668109

2 tg ë2Õ

/ (sinгЧг+х р

+1Д лг) ), 10

md

R (Щ! tgV2) ) . где $=arctg (tgyi

/=1,и где

Чч

%», md

55 ных точек «1» и «2» задних поверхностей режущей части сверла 1 в поверхность резания в этом случае является сечение

К-К плоскостью вращения калибрующей вершины «3» вокруг оси сверла 1. Условие беспрепятственного перемещения периферийных точек «l» и «2» может быть записано в виде

Arctg (" sin (g, — ф) +kgb;cos (g,— ф) ) )

cosy

)arctg (tgcp — — -(tgrpi — 1щг) ), ()

md порядковый номер той из образующих заднюю поверхность плоскостей, которой принадлежит торец направляющего элемента (положение каждой из и плоскостЕй в системе координат инструмента задано углом в плане Vi задним углом 0„, в нормальном сечении, повернутом на угол ф; относител ьно основной ки нем атической плоскости); угол в плане наружной режущей кромки; радиус сверла; угол в плане внутренней режущей кромки; величина смещения вершины режущей части относител ьно ос и с верл а; угол между калибрующей вершиной режущей части и торцом i-го направляющего элемента;.md. ф, — ф, = 180 — a — а гсз нч — з1пя.

j=2 для точки «1»;

g — ф = фо + arcsin+singp, j=2 для

R точки «2»; фо=360 — Ч,- — угол профиля борштанги сверла;

Ч, — угол профиля стружкоотводящего желоба борштанги;

b — задается конструктивно (обычно b=! — 2 мм);

a=a rctg (sin (rpi — rp2) / (!ДО„)соырг—

tgO„2cos4P ) ). (2)

Размещение торцов базовых направляющих элементов 2 сверла 1 с осевым смещением, не превышающим величины подачи, относительно поверхности резания достигается при выполнении дополнительной подточки торца сверла по плоскости III с геометрическими параметрами (F3=VI, фз 2аrctg(tg8,i/sin4P );

O,з=arctg (sin4p3tg (8 — фз) ), 20

50 где 0 = arcsin ((cos+3=sin (т+922) ) /

/2sin((90+т+ 8> — фз) /2) ); т = — arcsin (((R — md) tgrpi+mdtg4p2) Х

Х с!Щгсоьйгг/R) и плоскости IV, для которой

Ч 4= Vi!

$4=180 — ф.;

Е.4 = arcsi n((I — сов(ф+ф,) Яsinrp ) /

/ (Rsin(g+g,) — hsing,));

С пособ осуществляется следующим образом.

После установки сверла 1 в исходное положение (ось сверла установлена перпендикулярно к рабочей поверхности шлифовального круга 3) затачивают плоскость II, положение которой в системе координат инструмента задано углом в плане ср2, задним углом 8„2 и величиной md смещения вершины зуба, образуя при этом периферийную точку «2» ребра желоба ВШ. Положение этой точки зависит от величины углов q» и 9.2. Затем затачивают плоскость 1, положение которой задано углом в плане 4, задним углом 9„ и величиной md, при этом образуется линия пересечения 12 плоскостей 1 и 11 и периферийная точка «1». Положение этой точки, как и точки «2», определяется сочетанием параметров заточки по плоскостям 1 и II, т. е. величинами углов rpi, $2 6., 6„2 и величиной md. Точки «1» и «2», как правило, смещены относительно плоскости К-К вращения калибрующей вершины «3» в направлении движения подачи таким образом, что в процессе резания неизбежно внедрение тела борштанги в этих точках в поверхность резания. По критерию отсутствия интерференции (1) производят проверку на условие беспрепятственного перемещения задних поверхностей сверла относительно поверхности резания. Если условие (1) не выполняется, производят из исходного положения установку сверла 1 для заточки плоскости 111 с углами грз Олз, 1(33.

Подточку плоскости I I! осуществляют после расчетов величин rp3, фз, 8,3, h3, после подточки по плоскости III образуются линии l3 пересечения плоскостей I и 111 и l4 — плоскостей II u III. Первоначальное касание рабочей поверхности шлифовального круга 3 происходит в точке «1» сверла 1. Считая момент -касания исходным, ведут врезание на глубину

Йз=йз!п!!з (лз+0у ) + — - (90+т+622) Х

)(cos8 3/созгрз, где S — подача на оборот; у = arctg (tg ni cosg3/(tg/3sing3+ ) );

1668109

Формула изобретения

25

md х = arccos — - ((! — tgrpictg4p2) / ((1—

tg(p,ctg4p2) — 2sin 8gi (1+с1дйл 1д622) ) );

92 =a rctg (tgH,i/sin

Заточку плоскости 1Ч проводят после установки углов 4р4, 4, 6„4. В этом случае первоначальное касание сверла 1 рабочей поверхностью шлифовального круга 3 происходит в точке <2>. Считая момент касания исходным, ведут врезание на глубину

h4 cos4pi (R(tgrp tgg) BcosgсX

X (tgV2+tgX) — md(tgV +tg4p2) )+ о

+ — - соьйп4/соыф4, где g. = arctg (tg8.2sin(go+arcsin+

/cos4p2+ tg4p2cos (go+ a res ignis info) ) .

Предложенный способ заточки практически исключает вероятность внедрения в процессе сверления задних поверхностей сверла в поверхность резания при любой возможной комбинации геометрических и конструктивных параметров сверла одностороннего резания, повышает стойкость сверла и точность обработки отверстия по всей длине за счет уменьшения продолжительности периода врезания, снижения чувствительности инструмента к наличию диаметрального зазора между сверлом и направляющей втулкой. Последнее дает возможность увеличить максимально допустимый износ дорогостоящих кондукторных втулок в 2 — 3,5 раза. Энергия потока СОТС, подводимого к сверлу, распределяется наиболее рационально за счет изменения интенсивности и направления перемещения потоков СОТС в зоне резания по сравнению со случаем применения сверл со стандартной заточкой.

Способ заточки задних поверхностей сверл одностороннего резания с направляющими элементами, при котором после ориентации сверла производят шлифованне задних поверхностей режущей части и подточку плоских задних поверхностей, а углы подточки выбирают из условия обеспечения беспрепятственного перемещения задних по10 верхностей относительно поверхности резания, отличающийся тем, что, с целью повышения качества заточки, углы подточки выбирают из условия

Arctg (— — " Ып(ф; — 4p;)+tgq>;cos(g,— ф,) ) )

15 cosy;

md агс1д (tgrp (tgy 1 юг) ) где j= t,n — порядковый номер той из образующих заднюю поверхность плоскостей, которой принадлежит торец направляющего элемента; р; — угол в плане и-й плоскости сверла;

9„, — задний угол и-й плоскости сверла в нормальном сечении, повернутом на угол ф относительно основной кинематической плоскости;

4pI, 4рг — углы в плане соответственно наружной и внутренней режущих кромок; — радиус сверла;

md — величина смещения вершины режущей части относительно оси сверла; — угол между калибрующей вершиной режущей части и торцом i-го направляющего элемента.

1668109

ПР

„5

Составитель T. Петухова

Редактор В. Данко Техред А. Кравчук Корректор Н Ренская

Заказ 2612 Тираж П одп и сное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СС

СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент>, г. Ужгород, ул. Гагарина, 101