Припоечное стекло

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано в радиоэлектронике, вычислительной технике, в частности, при создании магнитных головок. Цель изобретения - получение согласованного спая с ферритом, снижение коррозионного воздействия на феррит, улучшение его смачивания, повышение термической стойкости и водостойкости при температуре спаивания 700 - 800°С. Припоечное стекло содержит, мас.%: SIO<SB POS="POST">2</SB> 50,0 - 58,0 BAO 10,0 - 14,0 SRO 2,5 - 8,0 NA<SB POS="POST">2</SB>O 4,5 - 6,5 K<SB POS="POST">2</SB>O 9,0 - 14,0 LI<SB POS="POST">2</SB>O 1,0 - 2,0 B<SB POS="POST">2</SB>O<SB POS="POST">3</SB> 4,0 - 6,0 TIO<SB POS="POST">2</SB> 1,0 - 2,5 LA<SB POS="POST">2</SB>O<SB POS="POST">3</SB> 0,7 - 5,0 BAF<SB POS="POST">2</SB> 1,5 - 2,5 CAO 1,0 - 2,5 по крайней мере один оксид из группы: MNO 0,1 - 1,0 NI<SB POS="POST">2</SB>O<SB POS="POST">3</SB> 0,1 - 1,0 FE<SB POS="POST">2</SB>O<SB POS="POST">3</SB> 0,1 - 1,5. Температура спаивания 700 - 800°С, ТКЛР (95 - 115)<SP POS="POST">.</SP>10<SP POS="POST">-7</SP> 1/град, краевой угол смачивания 9 - 11°, водостойкость (потери в весе) 0,1%, термостойкость 75 - 80°С. Коррозионное воздействие на феррит отсутствует. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л С 03 С 8/24

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР Ы".ОКИСЬ

Т7Ц ., :," цсбр(щ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4661658/33 (22) 10.03.89 (46) 07.08.91. Бюл. ¹ 29 (72) Н.Н.Ильина, З.В,Корякова, В.Г.Хрящева, И.И.Кныш, А.И.Рабухин и M.M,Ñìèðíîâà (53) 666.189.45 (088.8) (56) Заявка Японии № 52-49488, кл. С 03 С 3/08, 1977.

Авторское свидетельство СССР № 1296529, кл. С 03 С 8/24, 1985, (54) ПРИПОЕЧНОЕ СТЕКЛО (57) Изобретение может быть использовано в радиоэлектронике, вычислительнойтехнике, в частности, при создании магнитных головок. Цель изобретения — получение согласованного спая с ферритом, снижение

Изобретение относится к припоечным стеклам, применение которых возможно в современных отраслях науки и техники — в радиоэлектронике, вычислительной технике, в частности, при создании магнитных головок, Целью изобретения является получение согласованного спая с ферритом, снижение коррозионного воздействия стекла на феррит, улучшение его смачивания, повышение термической стойкости и водостойкости при температуре спаивания 700-800 Ñ, Конкретные составы стекол приведены в табл.1, а свойства стекол — в табл.2.

Составы изготавливают по традиционной стекольной технологии.

Сосгавление шихты ведут в соответствии с рецептурой, пересчитанной на сырьевые компоненты в виде карбонатов бария, кальция, стронция, калия, натрия, лития, борной кислоты, фторида бария (остальные

„„БЦ„„1668326 А1 коррозионного воздействия на феррит, улучшение его смачивания, повышение термической стойкости и водостойкости при температуре спаивания 700 — 800 С. Припоечное стекло содержит, мас. : Я!02 50,058,0; ВаО 10,0 — 14„Sr0 2,5-8,0; NazO

4,5 — 6,5; К20 9,0 — 14,0; 1.!20 1,0 — 2,0: B2034,0—

6,0; Т!02 1,0 — 2,5; а20з 0,7 — 5,0; BaFz 1,5 — 2,5;

СаО 1,0-2,5; по крайней мере один оксид из группы; МпО 0,1 — 1,0; !ч!20з 0,1-1,0; FezOa

0,1 — 1,5. Температура спаивания 700 — 800 С, ТКЛР (95 — 115) 10 1/град, краевой угол смачивания 9 — 11, водостойкость (потери в весе) 0,1%, термостой кость 75 — 80 С. Коррозионное воздействие на феррит отсутствует. 2 табл: компоненты вводят в виде оксидов) и с учетом улетучивания. Шихту перемешивают на

° вавй валковой мельнице в фарфоровых барабанах при соотношении шихта:мелющие тела, равном 1:1, в течение 4 ч, Затем шихту пла- О вят в корундовых тиглях в электрической QD печи с карбидкремниевыми нагревателями (д)

B воздушной среде при максимальной тем- Я пературе 1350 — 1380 С. Формуют образцы О из расплава.

Процесс спаивания ферритовых пол-! ированных полублоков сердечника магнитной головки осуществляют в электрических микропечах специальной конструкции, где происходит оплавление стекла и затекание его в паз между полублоками при максимальной температуре 700 — 800 С в течение

10 мин.

Использование предлагаемого состава позволяет улучшить смачивание феррита расплавом стекла, устранить частичное рас1668326

1 — 2,5; SrO, о т л и ч а ю щ е е с я тем, что, с целью получения согласованного спая с ферритом, снижения корроэионного воздействия на феррит, улучшения его смачивания, повышения термической стойкости и водостойкости при температуре спаивания, 700-800 С, оно содержит, мас. :

SrO 2,5 — 8,0 и дополнительно LazOs 0,7-5,0;

BaFz 1,5-2,5 и по крайней мере один оксид из группы Й!20з 0,1 — 1,0, FezOq 0,1 — 1,5 и

МпО 0,1-1,0. творение поверхностного слоя ферритэ расплавом стекла и тем самым снизить остаточные напряжения в спае, повысить

его устойчивость к растрескиванию: ТКЛР в интервале температур 20-300 С для Nl-Zn 5 феррита (95 5) 10 1/град, для Мп-Zn фер,, рита (110й 5) 10 1/град, Формула изобретения

Припоечное стекло, включающее, мас.Q: S10z50 — 58; Ва010 — 14; Nazg4,5 — 6,5; 10

Kz09--14 001-2; В20з4-6; TIOz 1 — 2,5; СаО

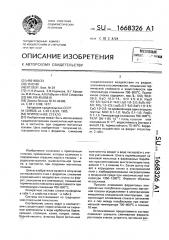

Таблица 1

Хампонемтьг

Со ержание компонентов мас. е составе ро

52.0

12.3

4,0

z.o

5.0

14,0

1.3

4.0 г.о

1.7!.о

4.0

2.5 г.5

1.5

5,0

1.5

1.5

0,1 ол

2.0

l.0

0.5

О. I

2,4

1.5

0.7

5.0

5.0 ол

4.5

Т ° блица 2

Показатель

Известний

487

7ÎÎ

750

532

750

ТОО

780

495-515 . 510

800 20 780

750

Теипература рвзмюгчению, С

Температура спаиванию, С

TKJlP е мнтервапе температур 20-300 С. с х 10 т

KpaesoA угол смачиеанию. град

Хииическаю водоустойчнвость (потери в массе. Я

Теоиаспмькость, С

1!3

110

95

1 17-125 98

105!

10! о

4О ол

О.!

0.1

0.1

О,l

ОО

0,15

0.1

Отсутствие диффузионного слою

Наличие диффузионмаго слою

Хоррозионное воздействие на феррит

Составитель С,Белобокова

Редактор И.Дербак Техред М,Моргентал Корректор M.Êó÷åðÿâàÿ

Заказ 2623 Тираж 298 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

SKh вас

5r0

Свс

NwO

К!О ! лзо втОз

TI13g вае2

NI7O1 мпо гетОз

I.alO3

so,o

14,0

6,0

1.0

6.5

9.0

1.0

6.0 !.о

1.5 о,!

О,l ол

3.7

56.0

13,0

2.5

1,0

4.5

9.8

2.0

4.0

1,О

2.0

1,0

1.0

1.5 ол

58.0 ! о.о

5.8

1.5

5.0

10,5

1.0

4.О

1,0 г.о

0.5

53.5

10.0

3,5

1.5

4.5

l2.O

1.0

4.0

Z.5

54.0 !

2.0

5,0

2.5

4.5

1О.О 1.5

5.0

1.5

1.5

55.0

13.5

4,5

1,5

4,5

9,8

2,0

4.0

1.0

2.0

so.o

10.0

8,0

l,О

4,5

11,4

1.0

4,0

2.S

2.5 ол

52,О !

2,3

4.0

2.0

5.0 !

4,0

1.3

4.0

2.О

1.7

l.O