Способ термической обработки изделий из чугуна

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке деталей из высокопрочных чугунов и может быть использовано в энергомашиностроении, двигателестроении, сельскозтехнике и других отраслях промышленности. Цель изобретения - повышение длительной износостойкости. Способ включает последовательное применение двух концентрированных источников нагрева поверхности детали: ТВЧ с последующей закалкой и нагрев излучением непрерывного лазера с плотностью энергии светового потока 240 - 260 Вт/мм<SP POS="POST">2</SP> при скорости сканирования 0,6 - 0,8 см/с и последующее быстрое охлаждение за счет высокой теплопроводности обрабатываемого материала. Способ обеспечивает значительное повышение ресурса работы различных деталей в условиях трения при больших удельных нагрузках. 1 з.п.ф-лы, 1 ил., 2 табл.

СОЮЗ СОВЕгСКИХ социАлистических

РЕСПУВЛИК (si)s С 21 D 1/09, 5/00

ГОСУДАРСТВЕН! 1ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4498859/02 (22) 28.10.88 (46) 07.08.91. Бюл. ¹ 29 (71) Ленинградский политехнический институт им. М.И.Калинина и Научно-производственное объединение "Волгоградский научно-исследовательский институт технологии машиностроения" (72) А.М.Паршин, В.С.Елистратов, И.Е,Колосов, М.Н.Максимов, B.Ë.Êðèâoùåêoâ и

Н,И,Семенов (53) 621.785;79 (088.8) (56) Авторское свидетельство СССР

¹ 1518392. кл. С 21 О, 28.10.8Ь. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ИЗДЕЛИЙ ИЗ ЧУГУНА (57) Изобретение относится к термической обработке деталей из высокопрочных чугуИзобретение относится к области термической обработки деталей из высокопрочных чугунов и может быть использовано в энергомашиностроении, двигателестроении, сельхозтехнике и в других отраслях промышленности.

Цель изобретения — повышение длительной износостойкости.

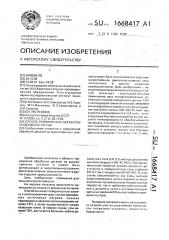

На чертеже показаны зависимости ин-. тенсивности износа от времени испытаний.

Способ включает поверхностную закалку с использованием двух концентрированных источников нагрева: сначала производится закалка с использованием нагрева ТВЧ, а затем осуществляется нагрев лазерным лучом. В первом случае, при нагреве ТВЧ, достигается большая глубина за- ... Ы 1668417 А1 нов и может быть использовано в энергомашиностроении, двигателестроении„сельхозтехнике и других отраслях промышленности, Цель изобретения — по. вышениедлительной иэносостойкости. Способ включает последовательное применение двух концентрированных ис. точников нагрева поверхности детали: ТВЧ с последующей закалкой и нагрев излучением непрерывного лазера с плотностью энергии светового потока 240-260 Вт/мм при

2 скорости сканирования 0,6-0,8 см/с — и последующее быстрое охлаждение за счет высокой теплопроводности обрабатываемого материала. Способ обеспечивает значительноее повышение ресурса работы различных деталей в условиях трения при больших удельных нагрузках. 1 э.п. ф-лы, 1 ил., 2 табл, каленного слоя (2,0 — 2,5 мм) при достаточно О» высокой твердости (40-45 HRC). При эаклю- g чительной лазерной закалке результат достигается в поверхностном слое глубиной

0.5-0,7 мм с твердостью 60-63 HRC, В этом + ь случае обеспечивается как очень высокая сопротивляемость износу изделий иэ высо- 4 копрочных чугунов (высокая поверхностная твердость), так и требуемая работоспособность деталей и узлов в условиях больших удельных давлений (большая глубина упрочненного слоя).

Введение гелиевой защиты нагреваемого лазером участка упрочняемой поверхности позволило устранить пористость поверхности.

1668417

10

Ф

Экспериментальные данные представлены в табл. 1 и 2.

Из табл. 1 следует, что максимальная глубина закаленного слоя при удовлетворительном состоянии упрочненной поверхности составляет 0,5 — 0,8 мм при скорости перемещения детали относительно лазерного луча 0,6-0,8 см/с.

Плотность энергии поддерживалась в пределах 240 — 260 Вт/мм . При дальнейшем увеличении плотности энергии также наблюдается ухудшение поверхности вследствие образования пористости,и кратеров, что видимо было связано с несовершенством устройства гелиевой защиты, при плотности энергии 220 Вт/мм глубина закаленного слоя недостаточна. Обработка режимов лазерного нагрева производилась на заготовках из высокопрочных чугунов марок

ВЧ60-2: ВЧ45-15 в состоянии после нормализации и высокого отпуска.

Предлагаемый способ комбинированного поверхностного упрочнения с использованием двух высококонцентрированных источников-нагрева обеспечил достижение высокого сопротивления износу поверхности при высоких удельных давлениях и надежную работоспособность изделия в целом. На примере исследования сопротивляемости износу кулачков распредвалов двигателя внутреннего сгорания, изготовленных из высокопрочного чугуна марки

ВЧ60-2, установлена высокая эффективность разработанного способа поверхностного упрочнения, так что максимальный износ рабочей поверхности кулачка.двигателя внутреннего сгорания по предлагаемому способу в наиболее напряженном месте, на носке, не превышает 0,063 мм за 1 10 циклов работы на специальном стенде, имитирующем условия работы кулачка. Только после одной лазерной обработки (отсутствует закаленный подслой от нагрева ТВЧ) износ в анализируемом опасном месте составляет 0,11 — 0,12 мм за то же количество циклов. В итоге применение предлагаемого способа комбинированной термической обработки обеспечило повышение ресурса работы кулачка двигателя в 1,9 раза.

В сравнении со способом упрочнения

ТВЧ (износ 0,16 мм за 1 10 циклов) предлагаемый комбинированный способ упрочнения повышает моторесурс в 2.5 раза.

Влияние плотности энергии и скорости сканирования лазерного луча в условиях гелиевой защиты на глубину закаленного слоя в высокопрочном чугуне, приведено в табл. 1.

Были проведены сравнительные испытания образцов на износостойкость во влажном абразиве (кварцевый песок). Исп ытания проводились на специальном стенде по схеме образец-кольцо. Кольцо-контртело изготавливалось иэ стали марки 65Г и обрабатывалось на твердость 62 НВСэ. Образцы изготавливались из чугуна марки ВЧ60-2.

По противопоставляемому методу образцы были закалены от температуры 950

+10 С в масле. После закалки осуществляли отпуск при температуре 400 +. 10 С в течение 1,5 ч и нагрев лазерным лучом до легкого оплавления поверхности, Охлаждение осуществлялось теплоотводом, в массу изделия.

По предлагаемому способу образцы были нагреты ТВЧ до 950 и 20 С и охлаждены водой, душированием. Применялся самоотпуск с остаточного тепла (150 С). После закалки выполняли нагрес лазерным лучом с

Вт плотностью энергии 250 4- 10 при мм скорости сканирования 0,7 см/с. Охлаждение осуществлялось теплоотводом в массу образца.

Интенсивность износа определялась как разность между величинами износа за фиксированный промежуток времени. Beличина общего износа определялась взвешиванием на аналитических весах. Режим, термообработки и результаты испытаний (общий износ) приведены в табл, 2.

Как видно из чертежа, интенсивность через 4000 с почти .одинакова для обоих случаев, в дальнейшем для известного случая (1) она выше, чем у предлагаемого(2), так как происходит частичное изнашивание закаленной лазером поверхности (мала глубина 0,2-0,3 мм).

Таким образом, поставленная цель -создание глубокого закаленного слоя (0.5 — 0,7

0 мм) с высокой твердостью — способствует . повышению сопротивлению износа по сравнению с известным способом, где достигается лишь легкое поверхностное оплавление.

Формула изоЬретения

1. Способ термической обработки изделий из чугуна, преимущественно высокопрочного, включающий предварительную закалку. лазерную. закалку поверхности и охлаждение,отл и чаю щийся тем, что.с целью

50 повышения Д.мй юнйк, предварительную закалку осуществляют с помощью токов высокой частоты,а лазерную закалку верут с плотностью энергии 240260 Вт/мм при скорости сканирования 0,6* 55 0.8 см/с и в атмосфере защитного газа.

2. Способ пои. 1,отличаю щи йс я тем, что охлаждение осуществляют путем теплоотвода внутрь изделия, 1668417

Таблица 1

Таблица 2

0,9

0,8

0,7

0,6

0,3

Редактор Е.Папп

Заказ 2627 Тираж 5И Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Я 0,5

0,4

0,2 о,r б 6,7 8 9 ХО ХХ Х2 ХЗ xI0

ВРВЖ,С

Составитель Т.Бердышевская

Техред M.Ìîðãåíòàë Корректор М.Демчик