Тампонажный состав

Иллюстрации

Показать всеРеферат

Изобретение относится к нефтегазодобывающей пром-сти и м. б. использовано при ремонтно-изоляционных работах в скважине. Цель изобретения - увеличение тампонирующей способности состава за счет повышения твердости образующегося полимера. Состав содержит следующие компоненты при их соотношении, мас.%: технические лигносульфонаты (в пересчете на сухое вещество) 22 - 30 бихромат натрия 4 - 8 алюмохлорид - продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессах алкилирования бензола пропиленом, 5 - 10 оксиэтилендифосфоновая (ОЭДФ) кислота 0,06 - 1,00 вода остальное. Введение в состав ОЭДФ-кислоты приводит к повышению твердости образующегося полимера при одновременном связывании свободного трехвалентного хрома в устойчивое водорастворимое комплексное соединение, что повышает экологическую чистоту проводимых ремонтно-изоляционных работ с использованием состава. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss)s E 21 В 33/138

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

5 — 10

0,06 — 1,00

Остальное (61) 1588860 (21) 4702710/03 (22) 06.06,89 (46) 07.08.91. Бюл, М 29 (71) Башкирский государственный научноисследовательский и проектный институт нефтяной промышленности (72) Д.А, Хисаева, В,А. Блажевич, В.г. Уметбаев и М.E. Алексеева (53) 622,245.42(088.8) (56) Блажевич В.А.и др, Применение сульфитно-дрожжевой бражки в качестве тампонажного материала при проведении ремонтно-изоляционных работ в скважинах: Труды БашНИПИнефть, 1983, вып. 66, с. 205 — 211, Авторское свидетельство СССР

N 1588860, кл. E 21 B ЗЗ/138, 1988, (54) ТАМПОНАЖНЫЙ СОСТАВ (57) Изобретение относится к нефтегазодобывающей пром-сти и м.б, использовано

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при проведении ремонтноизоляционных работ в скважинах.

Цель изобретения — увеличение тампонирующей способности состава за счет повышения твердости образующегося полимера, Тампонажный состав содержит технические лигносульфонаты (Л СТ).бихромат натрия, алюмохлорид — продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессахалкилирования бензола пропиленом, и воду, дополнительно содержит оксиэтилендифос.!Ж„» 1668633 А2 при ремонтно-изоляционных работах в скважине. Цель изобретения — увеличение тампонирующей способности состава за счет повышения твердости образующегося полимера, Состав содержит следующие компоненты при их соотношении, мас., технические лигносульфонаты (в пересчете на сухое вещество) 22 — 30; бихромат натрия

4 — 8; алюмохлорид — продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессах алкилирования бензола пропиленом, 5-10; оксиэтилендифосфоновая (ОЭДФ) кислота

0,06 — 1,00; вода остальное. Рчедение в состав ОЭДФ-кислоты приводит к повышению твердости образующегося полимера при одновременном связывании свободного трехвалентного хрома в устойчивое водорастворимое комплексное соединение. что повышает экологическую чистоту проводимых ремонтно-изоляционных работ с использованием состава. 1 табл, 0 фоновую (ОЭДФ) кислоту, причем компо- Q ненты взяты в следующем соотношении,, р мас. : о

ЛСТ (в пересчете на сухое вещество) 22-30

Бихромат натрия 4 — 8 И

Алюмохлорид — продукт, получаемый при отмывке раствором хлористого М алюминия реакционной массы в процессах алкилирования бензола пропиленом

ОЭДФ кислота

Вода

1б68633

Проведенными лабораторными исследованиями установлено, что введение в состав ОЗДФ кислоты приводит к повышению твердости образующегося полимера при одновременном связывании свободного трехвалентного хрома в устойчивое водорастворимое комплексное соединение в кислой водной среде.

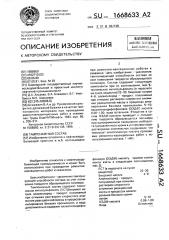

В таблице приведены результаты экспериментальной проверки тампонажного состава при температуре 24 С.

Исследования проводили по следующей методике, Прог-.. смесей готовили в стеклянных или фарфоровых стаканчиках и помещали в термастат с заданной температурой. Время отверждения смесей оценивалось визуально. Твердость образовавшегося полимера оценивалась с помощью переносного прибора 2033 ТИР, предназначенного для измерения твердости резины по Шору. При этом образцы состава после отверждения помещали на хранение в пресную (водопроводную) воду, После суточного хранения образцов в воде, в которой хранились образцы отвержденного полимера, определяли наличие ионов свободного трехвалентного хрома.

Изменение твердости образующегося полимера из состава на основе ЛСТ в зависимости от массовой доли ОЭДФ приведено в таблице, Результаты, приведенные в таблице, показывают, что твердость полимера, образующегося из состава, содержащего 0,061,00 мас.% ОЭДФ кислоты, на 17,0-58,5% выше, чем твердость полимера, образовавшегося из известного состава. При этом во всех случаях в воде, в которой хранились образцы полученного полимера из известного состава. обнаружено наличие ионов свободного трехвалентного хрома, а в воде, в которой хранились образцы полимера из состава по изобретению, ионы свободного трехвалентного хрома не обнаружены:

Полученные результаты лабораторных исследований устанавливают рецептуру тампонажного состава на основе ЛСТ, обеспечивающего получение полимера повышенной твердости при одновременном связывании свободного трехвалентного хрома в устойчивое водорастворимое комплексное соединение. Последнее имев важное практическое значение. Растворы, содержащие свободный хром, относятся к веществам 1-го класса токсичности; связывание его в водорастворимое комплексное соединение повышает экологическую чистоту проводимых ремонтно-изоляционных работ с использованием состава на основе ЛСТ.

10

15 ризуются коротким временем отверждения, исключающим возможность практического их использования), 25

Верхний предел содержания ЛСТ (30 мас,%) обусловлен возможностью прокачивания водного раствора ЛСТ и смеси насосами цементировочных агрегатов; нижний (22 мас, %) — качеством образующегося иэ смеси полимера (образующийся полимер из смеси с более низким содержанием ЛСТ характеризуется хрупкостью), Бихромат натрия, Нижний предел (4 мас. %) — качеством образующегося полимера, верхний (8 мас.%) — приемлемой величиной минимального времени отверждения смеси (смеси с более высоким содержанием бихромата натрия характеАлюмохлорид. Нижний предел (5 мас,%)— растворимостью получаемого полимера в пресной воде (полимер, образующийся из смесей с меньшим содержанием алюмохлорида растворяется в пресной воде); верхний (10 мас,%) — качеством обраэующегося полимера (иэлишнее введение алюмохлорида приводит к дополнительному разбавлению смеси со снижением содержания в ней ЛСТ).

Нижний предел (0,06 мас.%) содержания ОЭДФ кислоты выбран как величина, при которой у образующегося полимера достигается значение максимальной твердости при любой рецептуре состава; верхний (1,00 мас.%), как величина, при которой сохраняется достигнутый максимальный эффект повышения твердости образующегося полимера. Увеличение массовой доли ОЗДФ кислоты в составе больше 1,00 мас.% не приводит к дальнейшему повышению твердости полимера.

Тампонажный состав готовят с помощью двух агрегатов ЦА-320М путем раздельного одновременного эакачивания в

НКТ через тройник (штуцер) раствора

ОЭДФ кислоты в ЛСТ и раствора бихромата натрия в алюмохлориде в заданном соотношении.

Раствор ОЭДФ кислоты в ЛСТ готовят с помощью агрегата ЦА-320М путем равномерного введения 50%-ного раствора

ОЭДФ кислоты в пресной воде в циркулирующие ЛСТ и перемешивания их в течение 2 циклов циркуляции, Раствор бихромата натрия в алюмохлориде готовят в чанке (при необходимости в двух чанках) другого агрегата ЦА-320М. Расчетное количество алюмохлорида заливают в чанок и в процессе его перемешивания лопатой (вручную) в него вводят заданное количество бихромата натрия. Перемешива1668633 ние продолжается до полного растворения бихромата натрия, Пример 1. Для отключения верхнего пласта на глубине 1234,0 — 1241,0 м (пластовая температура 24 С) за обсадную колонну 5 закачивают 4,0 м тампонажного состава з при соотношении исходных компонентов, мас. $: ЛСТ(в пересчете на сухое вещество)

22,0; бихромат натрия 4,0; алюмохлорид 5,0;

ОЭДФ кислота 0,06; вода остальное, Плот- 10 ность состава 1,171 гlсм3, расчетная масса

4684 кг.

Для приготовления состава использовали водный раствор ЛСТ плотностью

1;17 г/см; бихромат натрия плотностью 15

2,52 г/см ; алюмохлорид плотностью 1,2 г/см;

ОЭДФ кислоту в виде 50 -ного водного раствора.

Расчет массы и обьема исходных реагентов . 20 водный раствор ЛСТ плотностью 1,17 г/см, 4684 х 0,22:0,325 = 3170 кг, массовая доля сухих веществ 32,5

3170:1,17 = 2709 л; бихромат натрия 25

4684х0,040 = 187 кг; алюмохлорид плотностью

1,2 г/см

4684х0,05 = 234 кг, 234:1,2 - 195 л; 30

ОЭДФ кислота (50 -ный водный расTBOP)

4684х0,0006:0,50 = 5,6 кг.

Тампонажный состав готовили и закачивали в скважину по предложенной выше 35 технологической схеме, Пример 2. Для отключения верхнего пласта на глубине 1234,0 — 1241,0 м (пластовая температура 24 С) за обсадную колонну закачивают 4,0 м тампонажного состава 40 з при соотношении исходных компонентов, мас, fg. Л СТ (в пересчете на сухое вещество)

30,0; бихромат натрия 8,0; алюмохлорид

Формула изобретения

Тампонажный состав по авт. св. %1588860, отличающийся тем,что,сцелью увеличения тампонирующей способности за счет повышения твердости образующегося полимера, он дополнительно содержит оксизтилендифосфоновую кислоту при следующем соотношении компонентов, мас,$:

Технические лигносульфс аты (в пересчете на сухое вещество) 22-30

Бихромат натрия 4 — 8

Алюмохлорид — продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессах алкилирования бензола пропиленом 5 — 10

Оксиэтилендифосфоновая кислота

Вода

0,06 — 1,00

Остальное, 10,0; ОЭДФ кислота 0,1; вода остальное.

Расчетная масса 4684 кг.

Для приготовления состава использовали реагенты концентрации (по примеру 1).

Расчет массы и объема исходных реагентов: водный раствор ЛСТ плотностью 1,17 г/см, 4684х0,30:0,325 = 4324 кг, массовая доля сухих веществ 32,5ф,)

4324:1,17 = 3694 л; бихромат натрия

4684х0,08 = 375 кг; алюмохлорид плотностью 1,2 г/см

4684х0,10 = 465 кг, 465:1,2 = 388 л;

ОЭДФ кислота (50 водный раствор)

4684x0,001;0,5 = 9,4 кг.

Применение тампонажного состава обеспечивает повышение эффективности ремонтно-изоляционных работ, проводимых для изоляции притока или ликвидации поглощения пресных или опресненных вод.

1668633

Время tv верждения, ч» м>>н

Массовая доля комнонентов в смеси, мас.2

Наличие ионов

Твердость ло Шору, уел. ед.

Смесь трехвалентного хрома в видкос ти хранения образцов ве

ЛСТ () элф Вода кислота

Бихромат натрия

Алюмо хлорнд

22,0

Остальное

18

0,06

19

I 00

0,06

1О

0,06

>»н

68

1,00

1О

19

17

0,60

17

1,00

53

0,60

8 0,60 г

15

18

0,60

l3 30>0

14 30,0

50

1,00

10

10,! °

15 30 0

16 30,0

0,06

62

61

1О

t 00

17 30,0

1О

1,ОО й)

М !

П р и и е ч а н и е. Содерванне хрома олределялось ло реакции с дифенилкарбаэидом качественно. е>

Редактор 0»Хрипта

Заказ 2638 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС

ССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2 22,0

3 22,0

4 22,0!

5 22,0

6 22>0

7 28,0

8 28,0

9 28,0

10 28,0

11 28,0

12 30,0

Есть

Отсутствуют ,11

1 1!

Ерть

Отсутствуют

° 1,11

1,11

Есть

Отсутствуют ,I I

>,1 °

Составитель Л,Бестужева

>!

Техред М.Моргентал Корректор О, Кравцова,