Устройство для испытания материалов на износ

Иллюстрации

Показать всеРеферат

Изобретение относится к области испытания материалов на износ. Целью изобретения является повышение точности результатов путем непрерывного контроля износа поверхностей трения. С помощью шаровой опоры 8, болтов 22, кронштейна 9 и цангового зажима 10 упругую пластину 13 устанавливают таким образом, чтобы датчик 6 был перпендикулярен поверхности трения образца 5. Перемещают датчик 6 вдоль образующей образца 5 от среднего (без изгиба) положения упругой пластины 13 и регистрируют профиль образующей. Затем отводят штифт 7 от образца 5 и реализуют программу испытаний. После нее процесс регистрации профиля образующей повторяют. Совмещают полученные до и после испытаний профили и оценивают износ. 2 ил., 1 табл.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (1 1) (s1)s G 01 и 3/56

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ФЩЩ

3A i «"1 Ц

Е!чБЛИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4693886/28 (22) 19.05.89 (46) 07.08.91. Бюл. М 29 (71) Рижский политехнический институт им.

А.ЯЛельше (72) И.М.Елманов и Б.Б.Павлик (53) 620.178.162 (088.8) (56) Авторское свидетельство СССР

- N- 688861, кл. G 01 и 3/56. 1978. (54) УСТРОИСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОС (57) Изобретение относится к области испытания материалов на износ. Целью изобретения является повышение точности результатов путем непрерывного контроля износа поверхностей трения. С помощью шаровой опоры 8, болтов 22, кронштейна 9 и цангового зажима 10 упругую пластину 13 устанавливают таким образом, чтобы датчик

6 был перпендикулярен поверхности трения образца 5. Перемещают датчик 6 вдоль образующей образца 5 от среднего (без изгиба) положения упругой пластины 13 и регистрируют профиль образующей. Затем отводят штифт 7 от образца 5 и реализуют. программу испытаний. После нее процесс регистрации профиля образующей повторяют. Совмещают полученные до и после испытаний профили и оценивают износ. 2 ил., 1.табл.

Изобретение относится l. обла! ти испытания материалов на износ.

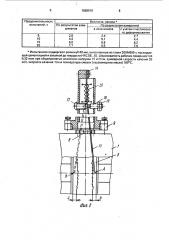

Целью изобретения является повышение точности за счет непрерывного контроля динамики износа поверхнос ей трения, Иа фиг. 1 представлено устройство для испытания материалов на износ; на фиг. 2 то же, вид сверху.

Устройство содержит камеру 1, установленные в ней держатели 2 и 3 цилиндрических образцов 4 и 5, узел измерения износа, включающий датчик 6 перемеще."ий и подвижный штифт 7, который взаимодействуeT c пОверхностью трения Образца 5, механизм нагружения образцов 4 и 5 (не показан) и привод вращения (не показан).

На камере 1 с помощью шаровой опоры 8

1 закреплен кронштейн 9, на KGTGpGM крепится цанговый зажим 1Î. В последнем установлен стакан 11, положение которого фиксируют гайками 12, В стакане 11 разме-! щена упругая пластина 1$, которая одним ! концом закреплена неподвижно относительно камеры 1 с помощью накладной пластинки 14 и винтов 15, а другим концом через цанговый зажим 16 соединена с дат-! чи Gli4 6.

Ииастина 13 размещена в перпвндикулЯ р -го!) 4 и оо Цольн ым осям ДерЯкателе!й! Р lil 3 плоскости, продольная ось пластины 13 пеопендикулярка плоскости, прохОдящей через продольны;" GcN держателей 2 и 3, а лрния:ту;реплеь!ия г!ластины 13 параллель— на уг эан!"1ОР плоскоеTM (!Ор "мещени " коРца пластины 13 с датчи,<ом 6 вдоль

Обраэуюш&Й Образца 5 о "ущнсгвляют с ПО мощью винта 17 и гаек 18 и 19, Величину перемещения берут больше ширины ЗОны контакта и регистрируют тен.". сдатчиком 2Î, наклеенным на пластину 13, т!знзоаппаратурой и ЭБМ (не показаны). Пти испытаниях образцОБ 4 и 5 со смазкой Дх!Я исключения ее попадания на датчик последний защищают уплотнением 21, 1 ребу!змее положение кронштейна 9 обеспечивают зпорой 8 и четырьмя регулировочными болтами 22, Устройство работает cÄleДУЮщим Образом.

Устанавливают образцы 4 и 5 нэ держателях 2 и 3. С помощью ц!ароьэй оп!!.!РЫБ, болтов 22, кронштейна 9 и цангового зажима !О устанавливают требуемое полохгение пластины 13, при котором о(;еспе- ивается,ф$

Формула изобретения

Устройство для испытания материалов на износ, содержащее камеру, установленные в ней с возможностью вращения держатели цилиндрических Образцов, механизм нагружения и узел измерения износа, включающий датчик, о тл и ч а ю щ е е с я тем, что, с целью повышения точности, оно снабжено закрепленным на камере с гомощью шаровой Опоры кронштейном, установленными на кронштейне цанговым зажимом и стаканом, размещенной в стакане и закрепленной s цанговом зажиме упругой пластиной„которая консольно закреплена на камере, а свободным концом соединена с датчиком, и средствами перемещения датчика вдоль продольной Оси держателей, пластина размещена в плоскости, перпендикулярной продольным осям держателей, продольная ось пластины перпендикулярна плоскости, проходящей через продольные оси держателей, а линия закрепления пластины параллельна укаэанной плоскости. перпендикулярность осей датчика 6 и подвижного штифта 7 к истираемой поверхности трения образца 5, C помощью тензодатчика 20, тенэоаппаратуры и ЭВМ фиксируют среднее положение пластины 13 (при отсутствии ее изгиба). С помощью винта 17 и гаек 18 и 19 перемещают датчик 6 вдоль образующей образца 5 и регистрируют ее профиль, Затем отводят штифт 7 от поверхности образца 5, герметиэируют камеру 1, подают в нее смазку, включают привод и проводят испытание при заданных нагрузках, скоростях и т.д. Затем после выполнения программы испытаний повторяют процесс регистрации профиля поверхности трения. Износ находят путем совмещения полученных до и после испытаний профилей и нахождением разности их ординат.

При этом совмещение профилей осуществляется по участкам, соответствующим неработавшим зонам поверхностей трения.

Указанные измерения износа проводят не менее, чем в восьми сечениях образца 5.

Результаты измерений износа, в том

25 числе и взвешиванием, сведены в таблицу (приведено среднее значение износа по всей изношенной поверхности ролика, ЗОБО,6 мкм).

1668915

* Испытаниям подвергают роликиф148 мм, выполненные из стали 20ХМВФ с последующей цементацией и закалкой до твердости HRC 58...62. Шероховатость рабочих поверхностей

0,32 мкм при общепринятых значениях нагрузки 15 кН/см, суммарной скорости качения 20 м/с, скорости качения 1/м и температуре смазки (парфюмерное масло) 100 С.