Электроизоляционная липкая лента

Иллюстрации

Показать всеРеферат

Изобретение относится к электроизоляционным материалам, в частности к липким изоляционным прорезиненными лентами на текстильной основе. Цель изобретения - повышение срока хранения и надежности ленты при эксплуатации, снижение скорости расклеивания и повышение электрической прочности. Промазка ленты на основе ацетано-триацетатной ткани проводится на трехвалковом смесителе со скоростью 8 - 10 м/мин при 120 - 140°С с фракцией 1 к 1,38. Промазывающий состав содержит, мас.ч.: каучук натуральный или изопреновый с мол. массой соответственно 750000 или 700000 у.е. 100 регенерат шинный 550 - 650, стабилизатор фенилнафтиламин - 2(неозон "Д") 4 - 6, мел 350 - 700 , канифоль 100 - 200, алкилрезорциновую смолу 25 - 60 и диоккилфталат 20 - 40. Срок годности ленты 5 - 5,6 лет, скорость расклеивания 5 - 10 мм/мин (11 - 23), электрическая прочность 1250 - 1650 В, сохраняющаяся при отн. влажности 50 - 80% на уровне 1000 - 1450 В после двух лет хранения. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (н Н 01 В 3/48

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

6 (21) 4472198/07 (22) 09.06,88. (46) 07.08.91, Бюл. М 29 (72) В.M.Óñè÷åèêo, Р.Л.Чамян, Р,Х.Hàñèáóëлин, В.П.Калинов и B.Ë.Êðàâ÷åíêo (53) 621.315 (088.8) (56) Лента изоляционная прорезиненная.

ГОСТ 2162-78, Лента изоляционная прорезлненная на основе искусственных тканей. TY

38. 105. 1697-86. (54) ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЛИПКАЯ

ЛЕНТА (57) Изобретение относится к электроизоляционным материалам, в частности к липким изоляционным прорезиненным лентам на текстильной основе, Цель изобретения - повышение срока хранения и надежности ленИзобретение относится к электроизоляционным материалам, в частности к липким изоляционным прорезиненным лентам на текстильной основе.

Цель изобретения — повышение срока хранения и надежности при эксплуатации путем снижения скорости расклеивания и повышения электрической прочности ленты.

Приготовление резиновой смеси осуществляют в резиносмесителе при скорости вращения роторов 30-40 об/мин (давление на смесь 7 кг/см ).

Загрузка компонентов осуществляется следующим образом: загрузка навески каучука и шинного регенерата- перемешивэние 4-5 мин (температура достигает 70 С); загрузка навески мела и стабилизатора Неозон Д - перемешивание 4-5 мин при 70 С (при повышении температуры в рубашку по„„SLY„„1668998 А1 ты при эксплуатации, снижение скорости расклеивания и повышение .электрической поочности. Промазка ленты на основе ацетатно-триацетатной ткани проводится на трехвалковом смесителе со скоростью 8-10 м/мин. при 120-140 С с фракцией 1 к 1,38, Промазывающий состав содержит, мас.ч.: каучук натуральный или изопреновый с мол. массой соответственно 750000 или

700000 у.е.100, регенерат шинный 550-650, стабилизатор фенилнафтиламин — 2 (неозон ндн) (4-6), мел 350-700, канифоль 100-200, алкилрезорциновую смолу 25-60 и диоктилфталат 20-40.Срок годности ленты 5-5,6 лет, скорость расклеивания 5-10 мм/мин (11-23), электрическая прочность 1250-1650 В, сохраняющаяся при отн. влажности 50-80% на уровне 1000-1450 В после двух лет хранения. 2 табл. дается охлажденная вода); загрузка навесок канифоли,, диоктилфталата, алкилре- ъ зорциновой смолы - перемешивание 7-8 © мин (температура 70ОС); транспортировка g резиновой смеси на каландр.

Промазку ткани резиновой смесью осуществляют на трехвалковом каландре с температурой валков 140, 120, 140 и фрикцией О

1:1:1.38 соответственно, ОО

Скорость промазки 8-10 м/мин.

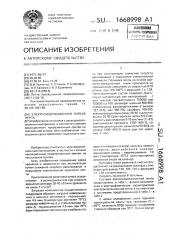

Составы електооиаоллиионнонт ленты ), а представлены в,табл.1, физико-механиче- д ские и электрофизические характеристики электроизоляционной ленты B соответствий с составами, представленными в табл.1,- в табл.2.

С целью определения срока годности изоляционной ленты при хранении (Т,=20 С, влажность 50%) проводят ускоренное старение образцов при 70"С Время при ус1668998

Хлолчатоб умажная ткань (миткаль)

Алетатно.-трианетатная ткань

+ + +

1ОО 10О 1ОО

Натуральный каучук

100

1ОО 1ОО 1ОО

550 650 600

4 6 5 Изопреновйй каучук

1ОО

610 650

4 5

600

600 610

6 5

Регенерат шин

Стабилизатор Неозон Д

М-фенилнафтиламнн-2

626

Иел

660 700

160 150

690

664

200

100 200 150

200 160

185

Канифоль

Иягчнтель АН-6Н

Смола:

23 стирол-ннденовая сосновая алкилрезорциновая

77!

30 .

40 25 60

40 60

Диоктилфталат

П р и м е и а н и е. Масса липкой ленты составляет 260-270 г/HÐ . коренном старении определяют по достижению показателем скорости расклеивания

100 мм/мин. Используя найденную энергию активации способа старения по показателю скорости расклеивания и принцип температурно-временнойсуперпазиции,по значению времени ускоренного старения определяют срок годности образцов злектраизаляционной ленты.

Из данных табл.2 видно, чта при введении модификаторов в сочетании алкилрезорциновай смолы и диоктилфталата скорость расклеивания предлагаемой изоляционной ленты по сравнению с известной уменьшается не менее чем в три раза. Особенно эта видна после хранения при относительной влажности 80ф и температуре 30 С.

Использование этих модификаторов

1 приводит к увеличению срока годности изоленты в 2,5 раза, Введение смеси модификаторов позволяет улучшить электрическую прочность па сравнению с известными лентами на 17407 у свежеприготавленных образцов и на

50-100 у образцов после хранения в широком диапазоне изменения относитель. ной влажности (50-80ф>), Ф ар 64ул а изобретения

Электроизоляционная липкая лента Н8

5 .основе тканийзискуственных нитей, содержащая высокомолекулярный каучук, регенерат шинный, мел, .канифоль, . пластифицирующую добавку и невысыхающуюсмолу, атл ича ю ща я с ятем. чта, с

10 целью увеличения срока хранения и надежности при эксплуатации путем снижения скорости расклеивания и повышения электрической прочности, она в качестве пластифицирующей ". добавки содержит

15 диактилфталат,,а в качестве невысыхающей . смолы-смолу алкилрезорциновую при следующем соотношении компонентов,мас.ч.:

Каучук высокомолекулярный 100,0

Регенерат шинный 550,0- 650,0

20 Мел 350,0-700,0

Канифоль 100,0 - 200,0

N -Фенилнафтиламин-2 4,0 - 6,0

Диоктилфталат 20,0 - 40,0

Алкилрезорцинавая смола 25.0 - 60,0

25 /при этом масса липкой ленты составляет

260- 70 г/м .

525 660, 350 700 . 525

30 40, 40 20 40 30

1668998

Таблица 2

Скорость расклеивания, ма/иин: после приготовления ленты 2-13

9 10!

57 !

15 16

73 по ле хранения в те«15 чение года 7f

12, 2!

11 !

43

6О

126.

115

47 49

69 67

Т70

56.после хранения в течение 2 лет

1,О 5,0 5,0 4,8 5,0 4,9 4,8 5,6

2,0

Электрическая прочность, В: после пригатовле ния ленты

1860 1920 . 1920

1680!

300 после хранения в течение 1 года

sG0

790

1!%

1tlt!

1400 !

Ту

ТМ

1200 !

ООО

7;БГ после хранения в зечение 2 лет

?!асса изоленты, г/H

320

260

260 270

265

269

261

270 268

Разрывная нагрузка кгс

8,8

8,7

8,.9 . 8,9

9,0

8,9

8,8 8,9

Не оказывает

0,30

О, 30 0,31

0,28 0,32

0,30

0,31 0,30

Толщина мс

I П р и и е ч е н и е. В чи лителе представлены результаты по испытаннии лри влахиостн воздуха 502 и теипературе 20 С, в знаменателе при отиосительнбй влаиности 802 и температуре 30 С.

Составитель Ю. Мещеряков

Техред M.Mîðãåíòàë Корректор С евкун

Редактор M. Бланар

Заказ 2656 Тираж ЗО Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина; 101

Срок годности при

20 С и относительной влажности 502ъ лет

Влияние ssîëåísè на металлическую ttoверхность

11 14 17

2! 23 22

41 46 - 4S

59 ГГ 66

1900 1860 1930

1650 1490 1550

Т500 iäsáо Т400

Т45о

1480 1600

1Б3 Т43о

1200 1420

1115 11бб

1610 ! 44б

1450 ! 190