Способ обработки материалов в планетарных высокоэнергонапряженных мельницах

Иллюстрации

Показать всеРеферат

Изобретение относится к измельчению и механохимической активации материалов, а именно к способам обработки материалов в планетарных высокоэнергонапряженных мельницах, и обеспечивает повышение чистоты целевого продукта. В рабочие объемы помольных барабанов планетарной мельницы загружают мелющие тела и заливают раствор кислоты, например 28 - 35%-ным раствор соляной кислоты, и, выдерживая в течение 40 - 60 ч, осуществляют травление рабочих поверхностей помольных барабанов и мелющих тел на глубину не менее 50 мкм. Затем проводят футеровку небольшими порциями (30 - 50 г) измельчаемого материала в несколько стадий (2 - 4) в зависимости от измельчаемого материала и типа планетарной мельницы. После футеровки осуществляют измельчение материала, обеспечивая чистоту готового продукта 2 <SP POS="POST">.</SP> 10<SP POS="POST">-4</SP> - 7 <SP POS="POST">.</SP> 10<SP POS="POST">-4</SP> мас.% по железу. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 02 С 17/08

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4490531/33 (22) 03.10.88 (46) 15.08.91, Бюл, N 30 (71) Новосибирский государственный университет им. Ленинского комсомола и Институт химии твердого тела и переработки минерального сырья СО АН СССР (72) В. B. Юрисов, Л. А. Павлюхина, В. М, Андреев и В. И. Курзин (53) 621.926.5(088.8) (56) Авторское свидетельство СССР

М 1375328, кл. В 02 С 17/08, 1986. (54) СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ В

ПЛАНЕТАРНЫХ ВЫСОКОЭНЕРГОНАПРЯЖЕННЫХ МЕЛЬНИЦАХ (57) Изобретение относится к измельчению и механохимической активации материалов, а именно к способам обработки материалов

Изобретение относится к иэмельчению и механохимической активации материалов, а именно к способам обработки материалов в планетарных высокознергонапряженных мельницах, и может быть использовано, например, в электронной и электротехнической промышленности для получения высокодисперсных материалов с высокой степенью чистоты, например сверхпроводников, люминофоров, ферритов и т.п. материалов.

Цель изобретения — повышение чистоты целевого продукта.

Способ обработки материалов в планетарных высокознергонапряженных мельницах осуществляют следующим образом.

В рабочие объемы помольных барабанов планетарно-центробежной мельницы

„„5U „„1669542 А1 в планетарных высокознергонапряженных мельницах, и обеспечивает повышение чистоты целевого продукта. В рабочие объемы помольных барабанов планетарной мельницы загружают мелющие тела и заливают раствор кислоты, например 28-35 -ный раствор соляной кислоты, и, выдерживая в течение 40-60 ч, осуществляют травление рабочих поверхностей помольных барабанов и мелющих тел на глубину не менее 50 мкм. Затем проводят футеровку небольшими порциями (30-50 г) измельчаемого материала в несколько стадий (2-4) в зависимости от измельчаемого материала и типа планетарной мельницы. После футеровки осуществляют иэмельчение материала, обеспечивая чистоту готового продукта

2 10 — 7 10 мас.$ по железу. 1 табл. загружают мелющие тела, заливают рас- (, твор кислоты, например 20-35 -ный раствор соляной кислоты, и оставляют на 40-60 и при комнатной температуре, Затем кислоту сливают, промывают барабаны водой, ! раствором йаНСОз, водой и сушат. В случае, например, разбавленной HCI процесс 1 » травления идет значительно медленнее, но тот яте результат достигается. Затем праводят футеровку небольшими порциями (30-50

r) измельчаемого материала в несколько стадий (2-4) как в зависимости от обрабатываемого материала, так и используемого типа мельницы. Для футеровки используют измельчаемый материал.

Коррозия (травление) рабочих поверхностей помольных барабанов и мелющих тел может осуществляться в любых кислых

1669542 растворах. Вызываемая искусственно, коррозия рабочих поверхностей приводит к микроструктурным дефектам на поверхности металлов в виде точек (питтинговая коррозия), а также к разрушению границ зерен металлов (межкристаллитная коррозия), которые протекают энергетично в кислых электролитических средах (так называемая кислотная коррозия), Одним из наиболее энергичных активаторов коррозии является хлор-ион. В данном способе в качестве электролитической среды для осуществления коррозии хромистых сталей, из которых изготовлены барабаны и мелющие тела, выбран раствор соляной кислоты определенной концентрации и время, необходимое для быстрого достижения результатов коррозии, а именно глубины травления не менее 50 мкм, При этом на поверхности металлов возникают корроэионные язвы, а по границам зерен металлов с цепочками карбидов хрома и прилегающим к ним зонам, обедненным хромом, происходит их растворение, что приводит к межкристаллитной коррозии, Таким образом, травление рабочих поверхностей осуществляется в таких кислых электролитических средах, которые приводят в зависимости от условий и материала этих поверхностей к глубине коррозии не менее 50 мкм, Глубина коррозии может быть определена: по контролю внешнего вида металла; по измерению глубины коррозионных язв с помощью иглы, укрепленной на индикаторной головке (профилометром, имеющимся в любой металлографической лаборатории); по соотношению потери веса к исходному весу барабанов и мелющих тел и другими методами, например сравнением с этал .",= ми, В данном способе глубина травления не менее 50 мкм достаточна для достижения поставленной цели и подходит для любых иэмельчаемых материалов. Количество стадий футеровки большой роли не играет.

Минимальное их количество — одна, а максимальное зависит от свойств измельчаемых материалов и режима измельчения и может быть различно.

Предлагаемая футеровка рабочих поверхностей испытана на планетарных мельницах (активаторах типа АПФ 1 МЗ) с центробежным фактором 50-110g, В качестве модельных соединений для диспергирования использовались: корунд (x — А!203) кварц (SIOz), сульфид цинка.

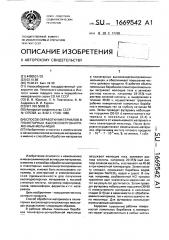

В таблице приведены данные по иэмельчению корунда, кварца и сульфида цинка. Способ осуществления процесса

55 травления, футеровки и измельчения подробно приводится в примере 1 для корунда, Пример 1, В планетарно-центробежную мельницу (типа АПФ 1 МЗ) в рабочий объем барабана загружают мелющее тело цилиндрической формы, заливают в барабан соляную кислоту (357,-ный раствор) до заполнения всего объема и оставляют на 40 ч. при комнатной температуре. Кислоту затем сливают, промывают барабаны водой, содой, водой и сушат. Засыпают в барабан

50 г порошка корунда (х — AI20a) дисперсностью 10 мкм, включают мельницу с центробежным фактором 110g и проводят футеровку — измельчение в течение 2 мин.

Продукт помола выгружают, снова засыпают в барабан свежую порцию порошка корунда (50 ), проводят футеровку в течение

2 мин и выгружают материал, Барабан готов к работе, Загружают в барабан 200 г порошка х — AlzOz и проводят измельчение в течение 5 мин. Получен мелкозернистый порошок х — А!гОз 1-5 мм, содержание железа по данным химического анализа 5ф х 10 мас. .

Глубина коррозии рабочих поверхностей по данным электронной микроскопии

50 мкм.

Пример 2. Аналогичен примеру 1 с отличием в том, что процесс футеровки проводят в три стадии. Содержание железа после измельчения 4 10 мас., Пример 3. Аналогичен примеру 1 с отличием в том, что барабаны и мелющие тела изготовлены из стали 10х. Глубина коррозии при этом составляет 70мкм, а степень чистоты продукта 4 10 мас. (, Пример 4. Аналогичен примеру 1 с отличием в том, что время обработки рабочих поверхностей составляет 35 ч, Глубина коррозии при этом достигает всего 40 мкм, а степень чистоты продукта 2 10 з мас.ф>.

Пример ы 5 и 6. Аналогичны примеру

1 с отличием в том, что используется 20ф>ный раствор HCI и для достижения требуемой глубины коррозии 55 мкм необходимо время обработки рабочих поверхностей 60 ч, Стадий футеровки по примеру 5 — 4, по примеру 6 — 5. Степень чистоты продукта составляет:3 10 и 2 10 мас.)(, соот-4 ветс венно

Пример ы 7 и 8. Аналогичны примеру

1, демонстрируют данный способ для измельчения кварца и сульфида цинка, Пример 9. Аналогичен примеру 8 с отличием втом,,что ис,пользуется 10 -ный раствор HCI для обработки рабочих поверхностей в течение 10 ч

1669542

Подготовка барабанов к иэмельчению

Цэмельчаемый

Пример

Содерлание Fe

Г

Условия кислотной корроэии

Кате риал барабана

Глубина кор розин рабочих поверхностей

Условия футеровкн родукт в иэмельенном

КатеЦентро бедный фактор

Количество стародукте, ас.Х

Концентрация, НС1 время, ч риал футеровки

5 10

4 -10

4 10Ч

2.10

3 10

2 ° 10

7 10 У

6 10"

2 х-А1203

3 . L.

ll

1 Сталь 20х 40

50

110

2 Сталь

110

3 Сталь 10х 40 35

110

4 Сталь 20х 35

5 Сталь 20х 60

55

40

S10

ZnS

10

2 10Ч

10

ZnS

Составитель В.Реква

Техред M,Mîðãåíòàë Корректор С.Шевкун

Редактор С.Лисина

Заказ 2695 Тираж 372 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, ужгород, ул Гагарина, 101

Глубина коррозии при этом составляет

10 мкм степень чистоты целевого продукта

2 10 мас.$. Как видно иэ таблицы, при глубине коррозии рабочих поверхностей менее 50 мкм(примеры 4 и 9) не достигается 5 высокая степень чистоты измельченного материала, Степень чистоты по данному способу составляет 2 10 — 7 10 мас., Отличием предлагаемого способа, от прототипа является замена стадии механи- 10 ческой обработки поверхностей перед футеровкой на стадии обработки в условиях кислотной коррозии, что приводит к повышению степени чистоты измельчаемого материала. 15

Таким образом, вызываемая данным способом глубокая кислотная коррозия поверхности металлических барабанов и мелющих тел дает такую корроэионноструктурированную поверхность металла, 20 которая при дальнейшем контакте с порошковыми материалами в условиях жесткого дис перги рова ния (высо кона п ряжен н ые активаторы) дает уплотненный афизионный слой измельчаемого материала, который не 25 нарушается при дальнейшем процессе измельчения, Использование данного способа позволяет повысить чистоту иэмельчаемого матер и а л а д о 2 . 1 0 4 — 7 . 1 0 4 позволяет для этой цели испольэовать активаторы с барабанами и мелющими телами, изготовлен н ые из о 6ыч н ых материалов (например, из стали); позволяет использовать для измельчения высокоэнергонапряженные активаторы с ускорением до 110g, в которых беэ предлагаемой обработки рабочих поверхностей кислотой невозможно было достичь высокой степени чистоты измельчаемого материала.

Формула изобретения

Способ обработки материалов в планетарных высокоэнергонапряженных мельницах путем обработки рабочих поверхностей помольных барабанов и мелющих тел, футеровки этих поверхностей обрабатываемым материалом с последующим его измельчением, отличающийся тем, что. с целью повышения чистоты целевого продукта, обработку рабочих поверхностей помольных барабанов и мелющих тел осуществляют травлением кислотой на глубину не менее

50 мкм,