Установка для разделениия смесей

Иллюстрации

Показать всеРеферат

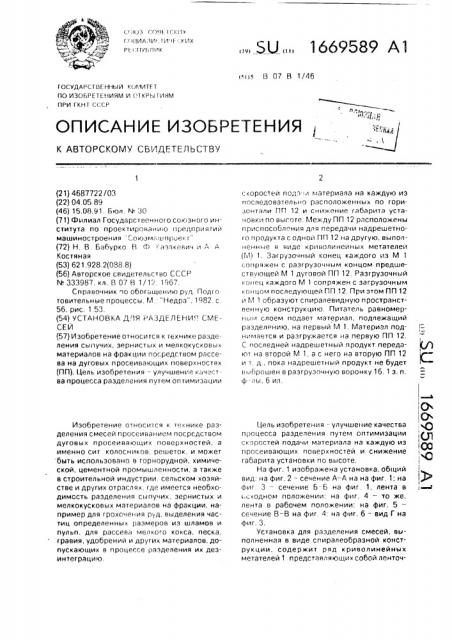

Изобретение относится к технике разделения сыпучих, зернистых и мелкопусковых материалов на фракции посредством рассева на дуговых просеивающих поверхностях (ПП). Цель изобретения - улучшение качества процесса разделения оптимизации скоростей подачи материала на каждую из последовательно расположенных по горизонтали ПП 12 и снижение габарита установки по высоте. Между ПП 12 расположены приспособления для передачи надрешетного продукта с одной ПП 12 на другую, выполненные в виде криволинейных метателей (М) 1. Загрузочный конец каждого из М 1 сопряжен с разгрузочным концом предшествующей М 1 дуговой ПП 12. Разгрузочный конец каждого М 1 сопряжен с загрузочным концом последующей ПП 12. При этом ПП 12 и М 1 образуют спиралевидную пространственную конструкцию. Питатель равномерным слоем подает материал, подлежащий разделению, на первый М 1. Материал поднимается и разгружается на первую ПП 12. С последней надрешетный продукт передают на второй М 1, а с него на вторую ПП 12 и т.д., пока надрешетный продукт не будет выброшен в разгрузочную воронку 16. 1 з.п.ф-лы, 6 ил.

ж оз сов- ски» (ХЛ!ИА;1ИС! И rf-СКИХ

РЕ ..ПУВЛИК (сн(В 07 В /46

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ пО иЗОБРетениям и РткРытиям

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (о.

С

Щ

IQQ

К ABTOPCKOI СБИДЕТЕЛЬСТ8У (21) 4687722 /03 (22) 04.05 89 (46) 15.08.91. Бюл. N.. 30 (71) Филиал Государственного сок зного института по проектиронани о предприятии машиностроения Союзм;.шпроек r" (72) Н. В. Бабурко В Ф аэлкевич и А А

Костяная (53) 621.928.2(088.8) (56) Авторское свидетельство СССР

N . 333987, кл. В 07 В 1/12, 1967.

Справочник чо обогащению руд Подго товительные процессы. М.: "Недра", 1982, с

56, рис. 1.53. (54) УСТАНОВКА ДЛЯ РАЗДЕЛЕНИ,! СМЕСЕЙ (57) Изобретение относи гся к технике разделения сыпучих, зернистых и мелкокусковых материалов на фоакции посредством рассева на дуговых просеивающих поверхностях (ПП). Цель изобретения — улучшение каче :тва процесса разделения путем оптимизации

Изобретение относится к технике разделения смесеи просеиванием посредством дуговых просеивающих поверхностей, а именно сит колосников, решеток, и может быть использовано в горнорудной, химической, цементной промышленности, а также в строительной индустрии, сельском хозяйстве и других отраслях, где имеется необходимость разделения сыпучих, зернистых и мелкокусковых материалов на фракции, например для грохсчения руд, выделения частиц определенных размеров из шламов и пульп, для рассева мелко о кокса, песка, гравия, удобрении и других материалов, допускающих в процессе разделения их дезинтеграцию.

„SU „„1669589 А1 скоростей пода,и материала на каждую иэ последовательно расположенных по горизонтали ПП 12 и снижение габарита установки по высоте. Между ПП 12 расположены приспособления для передачи надрешетного продукта с одной ПП 12 на другую, выполненные в виде криволинеиных метателеи (fvi) 1. Загрузочный конец каждого из М 1 сопряжен с разгрузочным концом предшествующей М 1 дуговой ПП 12. Разгрузочный конец каждо о М 1 сопряжен с загрузочным концом последующей ПП 12. При этом ПП 12 и IVI1,образуют спиралевидную пространственную конструкцию. Питатель равномерным слоем подает материал, подлежащий разделению, на первый М 1. Материал поднимается и разгружается <а первую ПП 12.

С последней надрешетный продукт передают на второй М 1, а с него на вторую ПП 12 и т. д„пока надрешетный продукт не будет выброшен в разгрузочную воронку 16. 1 з. п. ф лы,бил.

Цель изобретения — улучшение качества процесса разделения путем оптимизации скоростей подачи материала на каждую из просеивающих поверхностей и снижение габарита установки по высоте.

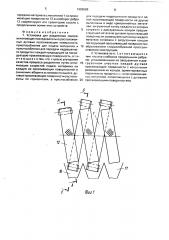

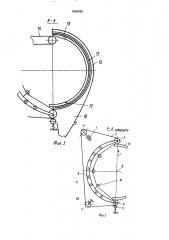

На фиг, 1 изображена установка, общий вид: на фиг. 2 — сечение А-А на на фиг. 1; на

Фиг 3 — сечение Б-Б на фиг. 1, лента в сходном положении; на фиг. 4 -- то же, лента в рабочем положении; на фиг, 5— сечение В-В на фиг. 4, на фиг, 6 — вид Г на фиг, 3.

Установка для разделения смесей, выполненная в виде спиралеобразной конструкции, содержит ряд криволинейных метателей 1 представляющих собой ленточ1669589 ные конвейеры с вогнутыми рабочими ветвями бесконечных лент 2, Лента 2 каждого метателя оперта на холостые барабаны 3, 4 и 5 и на приводной барабан 6, Холостой барабан 4 установлен в направляющих 7 с возможностью принудительного перемещения в направлении центра кривизны 8 рабочей ветви ленты 2. Барабан 5 подпружинен в направлении центра кривизны 8 рабочей ветви ленты, Под вогнутой рабочей ветвью ленты 2 расположены желобчатые роликоопоры 9, предназначенные для поддержания ленты на траектории в процессе работы метателя 1, а над рабочей ветвью ленты 2— плоские роликоопоры 10, предназначенные для ограничения смещения ленты в сторону центра кривизны в нерабрчем состоянии.

Под приводным барабаном 6 расположен подпружиненный ролик 11 для постоянного упругого прижатия ленты 2 к приводному барабану 6 (привод метателя, кинематически связанный с приводнь м барабаном 6, не показан).

Каждый метатель сопряжен с отбортованной дуговой просеивающей поверхностью 12, при этом загрузочный конец каждого метателя сопряжен с разгрузочным концом предшествующей метателю дуговой просеивающей поверхности 12, а разгрузочный конец каждого метателя сопряжен с загрузочным концом последующей просеивающей поверхности с образованием спиралеобразной пространственной конструкции. По концам просеивающих поверхностей установлены продольные ребра

13 с выступающими за торцы поверхности

12 консольными концами, ориентированными параллельно продольным осям криволинейных метателей 1, сопрягающихся с каждой поверхностью 12, Каждая просеивающая поверхность 12 (или несколько соседних просеивающих поверхностей) может иметь одинаковые или ступенчато увеличивающиеся по ходу технологического процесса размеры отверстий для рассева твердых частиц материала на несколько фракций, Установка для разделения смесей снабжена также приспособлением для подачи материала, подлежащего разделению, на первую дуговую поверхность. Это приспособление может быть выполнено в виде желобчатого ла точного конвейера 14, который при подаче пульп и шламов может иметь сетчатую ленту и желоб для отвода вытекающей сквозь ленту жидкой фазы, При работе со шламами или пульпами первый по ходу технологического процесса метатель 1 также может иметь сетчатую (водопроницаемую) ленту для центробеж5

55 ного обезвоживания материала и расположенный за рабочей ветвью ленты 2 водонепроницаемый дугообразный экран для улавливания и отвода жидкой фазы (желоб и экран не показаны).

Каждая просеивающая поверхность 12 имеет отбойник 15 с воронками 16 для отвода подрешетного продукта, а для отвода надрешетного продукта на выходе из установки имеется воронка 17, Установка заключена в корпус, состоящий, например. иэ сьемных металлических щитов, закрепленных на каркасе (каркас и корпус не показаны). При работе с сухими материалами корпус может быть подключен к аспирации. При работе с налипающими материалами просеивающие поверхности

12 могут быть снабжены известными приспособлениями для их очистки, например скребками. щетками, пневматическими насадками, промывочными форсунками и т. и.

Установка работает следующим образом.

Запуск метателей 1 в работу осуществляют без загрузки их материалом (на холостом ходу), т. е. когда лента 2 опирается на плоские роликоопоры 10, После запуска метателей 1 на холостом ходу смещают барабан 4 в сторону центра кривизны 8 рабочей ветви ленты до тех пор, пока рабочая ветвь ленты 2 не отойдет от роликоопор 10 и не коснется роликоопор 9. После этого включают устройство для подачи материала (т, е, конвейер 14) и равномерным слоем подают материал, подлежащий разделению, на сопряженную с этим конвейером дуговую просеивающую поверхность 12. Перемещаясь по этой поверхности сверху вниз, материал разделяется на подрешетный продукт, который попадает в соответствующую воронку

16, и надрешетный продукт, который сходит с просеивающей поверхности и при помощи продольных ребер 13 попадает .а первый (по ходу технологического процесса) криволинейный метатель 1, На ленте 2 этого метателя материал приобретает необходимую скорость и поднимается к загрузочному концу второй просеивающей поверхности 12, при помощи ребер 13 попадает на эту поверхность 12 и перемещается по ней сверху вниз. разделяяСь на подрешетный продукт, падающий в соответствующую воронку 16, и надрешетный продукт, затем попадает на очередной (второй по ходу технологического процесса) метатель 1, при помощи которого подается на третью просеивающую поверхность, а с нее в воронку 17.

Количество ступеней рассева может быть любым: наращивается за счет пар метатель-просеивающая поверхность. При

1669589 передаче материала пе риала с метателей 1 на и щ е поверхности 12 и н росе для пе е и наоборот ребра но и н ной просеивающей пове х но с выполнены оиств. в виде криволин ю

Ф лей, загрузочный линейных метате1. У ормула и зобретения

5 сопряжен с раэг ны конец каж ог д го из которых становка для а эгрузочным концом и включающа аяпосле о я разделения смес у вующей метателю д ные д г д вательно распол верхности. а раэг к дуговые просеиваю оложен- метат аэгрузочный коне к приспособ ающие поверхнос ателя сопряжен с ц каждого ление для по а сти, после загрузочным ко приспособле дачи материала 1 дующей просеива концом ниядля пе е а и 0 обраэов ющей паве хно го продукта р д чи надрешетнованием спирале б р стис ующую росей ва с каждой и е ственн ои конструкции, о разной и о р страносеивающую поверхность.

2. Установка по и. 1 аясятем,что,с ть, о т л- тем, что п.,отличаю а оцесса аз ния ми, что она снабжена продольными ща яся и скоростей и опти- 15 г, установленными и на загрузочн и ребракаждую из просеиваю ном и разснижени б яга арита щих поверхнос и те и а росеивающей паве рхности с к дуговой говые просеиваю и установки по вы

ысоте, ду- п р эмещением их х концов, о иен онсольным жены

ы по гориз пара"лельно пр и располоодольныи о нтированных онтали, а и и ных метател сям криволинеспособления 20 лей, сопрягаю их ипросеивэющ ими поверхностями. щихся с дуговым и

1669589

1669589 б-б

Пберн упт

1669589

8ио Г

Составитель Б.Левчаев

Редактор Л.Веселовская . Техред M,Mîðãåíòàë

Корректор С. Шевкун

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2698 Тираж 363 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35. Раушская наб., 4/5