Способ изготовления ступенчатых изделий, преимущественно с отростком

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ступенчатых изделий с отростком. Цель изобретения - снижение энергоемкости и расширение технологических возможностей. В контейнер подают заготовку и перемещают ее до контакта с матрицей ходом пресс-штемпеля. Пресс-штемпель останавливают и фиксируют относительно контейнера. Редуцируют выдавленную часть заготовки до получения окончательного сечения отростка или выдавливают с обратным истечением из удлиненного калибрующего канала матрицы. Ход пресс-штемпеля после распрессовки заготовки до положения его фиксации не превышает в первом случае H = φ D<SP POS="POST">3</SP>/ 4 D<SP POS="POST">2</SP> √ E/Σ<SB POS="POST">у</SB>, во втором H = D<SP POS="POST">2</SP> / D<SP POS="POST">2</SP> <SP POS="POST">.</SP> L, где D - диаметр калибрующего канала матрицы D - диаметр внутренней полости контейнера L - длина калибрующего канала матрицы E - модуль упругости материала заготовки, σ<SB POS="POST">у</SB> - предел упругости материала заготовки. 2 з.п.ф-лы, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 С 23/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

L () о

О

iQ Ñ3 (21) 4407120/27 (22) 11.04.88 (46) 15.08.91. Бюл. М 30 (71) Ростовский-на-Дону институт сельскохозяйственного машиностроения (72) А. В. Клюка, Г. В. Комаров, В. П. Чагин, К. А. Устымчук, А. Н. Симанов и Н. П. Овчаренко (53) 621.73(088.8) (56) Ерманок М. 3. и др. Прессование профилей из алюминиевых сплавов. М.: Металлургия, 1977, с, 54-55, рис. 24. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО С

ОТРОСТКОМ (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ступенчатых изделий с отростком. Цель изобретения — снижение энергоемкости и расширение технологичеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с отростком.

Целью изобретения является снижение энергоемкости процесса и расширение ехнологических возможностей.

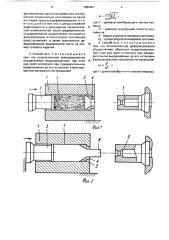

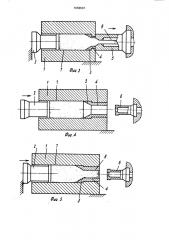

На фиг. 1 показано положение инструмента перед началом частичного предварительного выдавливания: на фиг. 2— частичное предварительное выдавливание ходом пресс-штемпеля до момента его остановки и фиксации; на фиг. 3 — редуцирование выдавленной части заготовки;. на фиг. 4 — положение инструмента перед началом частичного предварительного выдавливания; на фиг. 4 — частичное предварительное выдавливание части заготовки ходом прессштемпеля до момента его остановки и фиксации; на фиг. 6 — обратное выдавливание. 5U 1669601 Al ских воэможностей. В контейнер подают заготовку и перемещают ее до контакта с матрицей ходом и ресс-штемпеля, Пресс-штемпель останавливают и фиксируют относительно контейнера. Редуцируют выдавленную часть заготовки до получения окончательного сечения отростка или выдавливают с обратным истечением из удлиненного калибрующего канала матрицы

Ход пресс-штемпеля после распрессовки заготовки до положения его фиксации не превышает в первом случае Н=втг о /4D V E/î, во втором Н=. d /D2 I. где d

-диаметр калибрующего канала матрицы; Π— диаметр внутренней полости контейнера.

1 — длина калибрующего канала матрицы; Š— модуль упругости материала заготовки; гну- предел упругости материала заготовки.

2 3. и, ф-лы. 6 ил. предварительно выдавленной части заготовки, Устройство для осуществления предлагаемого способа состоит из контейнера 1, введенного в него пресс-штемпеля 2 и матрицы 3 с калибрующим каналом 4, инструмента 5 для редуцирования инструмента 6 для обратного выдавливания, Способ осуществляют следующим образом.

В контейнере 1 размещают заготовку 7 и перемещают ее до контакта с матрицей 3 и распрессовывают ходом пресс-штемпеля

2 (фиг, 1). Производят частичное предварительное выдавливание заготовки через калибрующий канал 4 матрицы 3 ходом пресс-штемпеля 2, затем пресс-штемпель 2 останавливают и фиксируют относительно контейнера 1 (фиг, 2). Редуцируют посредст1669601 вом инструмента 4 выдавленную часть 8 заготовки 7 до получения окончательного размера отростка 9 готового изделия. Или ходом пресс-штемпеля 2 выдавливают часть заготовки 7 до заполнения металлом калибрующего канала 4 матрицы 3, после чего пресс-штемпель 2 останавливают и фиксируют относительно контейнера 1 (фиг. 5).

Осуществляют обратное выдавливание выдавленной части заготовки 8 иэ калибрующего канала 4 матрицы 3 посредством инструмента 6 для выдавливания (фиг, 6}.

Далее пресс-штемпель 2 и инструмент 5 для деформирования (фиг. 6) выдавленной части заготовки выводят из эоны выдавливания, готовое изделие при помощи выталкивателя удаляют из контейнера (не показано).

Окончательное деформирование не всего обьема заготовки, а только предварительно выдавленной ее части до получения окончательного сечения отростка значительно уменьшает энергоемкость процесса.

Обеспечиваемая схемой процесса возможность производить выдавливание части заготовки с меньшей чем в прототипе вытяжкой (степенью деформации), позволяет снизить технологическое усилие формоизменения, что снижает энергоемкость и расширяет технологические воэможности.

Останов процесса и фиксация пресс-штемпеля относительно контейнера исключают влияние технологического усилия дальнейшего формоизменения выдавленной части заготовки, снижают энергоемкость процесса в результате исключения упругих деформаций силового привода пресс-штемпеля, повышают ресурс работы элементов наладки, повышают качество изделий, Для обеспечения оптимальных условий формоиэменения (снижение энергоемкости) и условий осуществимости способа ïåред редуцированием предварительно выдавленной части заготовки ход прессштемпеля при предварительном выдавливании до его остановки в фиксированном положении не должен превышать

7td Е где d — диаметр калибрующего канала матрицы; 0 — диаметр внутренней полости контейнера: Š— модуль упругости материала заготовки; оу — пред упругости материала заготовки, Действительно, максимальная длина выдавленной части заготовки при редуцировании ее без направления по образующей определяется условием п одольной лб Е устойчивости по (1)-hmax = — — э из ус

4 Оу

55 ловия сохранения обьема при выдавливании псР «лд г. г, — — H = — — hmax -«О Н = d в1вх -

Н = — hmm.x

0 Ф гг d ГЕ откуда Н = —,иэ калибрующего ка4 0г Фс, нала матрицы можно также выдавливать материал заготовки (как из контейнера) с обратным истечением, что снижает общую энергоемкость процесса и технологическое усилие формоизменения, При превышении хода пресс-штемпеля после распрессовки заготовки до положения его фиксации велиd2 чины Н = — I, где! — длина калибрующеОг го канала матрицы, металл заготовки выйдет эа пределы калибрующего канала матрицы, что исключит воэможность осуществления способа. Следует отметить, что использование предлагаемого способа особенно эффективно на автоматических роторных линиях.

Пример.

На гидропрессовой установке УИМ вЂ” 50, усилием 50 тс в контейнере с диаметром рабочего канала 10 мм деформировали заготовку диаметром 9,6 мм, длиной 35 мм иэ стали 10, в результате получали иэделие диаметром 10 мм с осевым отростком диаметром 5 мм. Для выдавливания использовали матрицу с калибрующим каналом диаметром 7 мм длиной 2 мм и инструмент для редуцирования с калибрующим каналом диаметром 5 мм (первый вариант осуществления способа}, а также матрицу с калибрующим каналом диаметром 8 мм,длиной 15 мм и инструмент для обратного выдавливания на окончательный диаметр 5 мм. Используя описанную последовательность получали иэделия с отростком. При выдавливании с редуцированием максимальное усилие на пресс-штемпеле составляло 14 тс, на инструменте для редуцироваания 4 тс, При использовании матрицы с удлиненным калибрующим каналом максимальное усилие на пресс-штемпеле составляло 12 тс, на инструменте для обратного выдавливания 6 тс, Формула изобретения

1. Способ изготовления ступенчатых изделий, преимущественно с отростком. заключающийся в размещении заготовки в контейнере и ее. деформировании прессштемпелем путем распрессовки и частичного предварительного выдавливания через калибрующий канал матрицы при остановке и

1бб9б01 фиксировании одного из указанных инструментов относительно контейнера на одной из стадий процесса деформирования, о т ли ч а ю шийся тем, что, с целью снижения энергоемкости и расширения технологических возможностей, после предварительного выдавливания осуществляют остановку и фиксирование относительно контейнера пресс-штемпеля, а затем окончальное деформирование выдавленной части на размер готового изделия.

2, Способ пои, 1, отличающийся тем, что окончательное деформирование осуществляют редуцированием, при этом ход пресс-штемпеля при rðåäâàðèòåëüíoì выдавливании до его остановки в фиксированном положении не превышает

1 1 лб Е

40 где d — диаметр калибрующего канала матрицы

Р— диаметр внутренней полости контейнера;

Е - модуль упругости материала заготовки; гту — предел упругости материала заготовки.

3, Способ по и. 1, отличающийся тем. чго окончательное деформирование осуществляют обратным выдавливанием, при этом ход пресс-штемпеля при предварительном выдавливании до его остановки

15 в фиксированном положении не превышает

Н =- — р2 где — длина калибруюшго канала матрицы.

1669601

Составитель А. Воронцов техред М.Моргентал Корректор С. Шевкун

Редактор Ю. Середа

Производственно-издагельский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2698 Тираж 385 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5