Комплекс для получения биметаллических материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а конкретно к гибкому автоматизированному производству биметаллических материалов, преимущественно на основе труднодеформируемых металлов и сплавов. Цель - повышение качества биметаллических материалов за счет улучшения их деформируемости. Комплекс содержит установленные по ходу технологического процесса и связанные транспортными средствами нагревательное устройство, выполненное в виде гарнисажной печи, прокатный стан, деформирующее устройство, размещенные в вакуумной камере с образованием плавильно-деформирующего модуля. Комплекс содержит также волочильно-прокатный модуль. Последний выполнен в виде волочильно-прокатного стана и соединенных с ним магнитного индуктора и системы подачи электрического тока. Указанные модули соединены средствами для обеспечения их совместной или автономной работы, выполненными в виде намоточно-разматывающих манипуляторов с петлевыми устройствами. Комплекс позволяет исключить окисление слоев и повысить деформируемость материала благодаря эффекту электропластичности. 3 з.п.ф-лы, 2 ил.

C0IO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

$q,j-",Ù;19ö а

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4176994/27 (22) 08.01.89 (46) 15.08.91. Бюл. N. 30 (71) Московский институт стали и сплавов (72) Ю.Л.Зарапин, А.В.Абалихин, Н.А.Чиченев, В.Н.Пинчук, Н.А.Мурзинов и П,С.Максудов (53) 621.771.8(088.8) (56) Крупин А.В, Прокатка металлов в вакууме. M.: Металлургия, 1974, с.94 — 97, рис.50. (54) KOMflllEKC ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (57) Изобретение относится к обработке металлов давлением, а конкретно к гибкому автоматизированному производству биметаллических материалов, преимущественно на основе труднодеформируемых металлов и сплавов. Цель — повышение качества биметаллических материалов за счет улучшения их деформируемости. Комплекс

Изобретение относится к обработке металлов давлением и может быть использовано при создании гибкого автоматизированного производства биметаллических материалов, преимущественно на основе труднодеформируемых металлов и сплавов.

Целью изобретения является повышение качества соединения составляющих биметаллических материалов за счет улучшения их деформируемости.

Комплекс для получения биметаллических материалов, преимущественно из труднодеформируемых металлов и сплавов, содержит установленные по ходу технологического процесса и связанные транспортными средствами нагревательное устройство, выполненное в виде гарнисаж„„SU „„1669673 А1 содержит установленные по ходу технологического процесса и связанные транспортными средствами нагревательное устройство, выполненное в виде гарнисажной печи, прокатный стан, деформирующее устройство, размещенное в вакуумной камере с образованием плавильно-деформирующего модуля. Комплекс содержит также волочильно-прокатный модуль. Последний выполнен в виде волочильно-прокатного стана и соединенных с ним магнитного индуктора и системы подачи электрического тока. Указанные модули соединены средствами для обеспечения их совместной или автономной работы, выполненными в виде намоточно-разматывающих манипуляторов с петлевыми устройствами. Комплекс позволяет исключить окисление слоев и повысить деформируемость материала благодаря эффекту электропластичности. 3 з.п,ф-лы, 2 ил. ной печи, прокатный стан, деформирующее устройство, установленное за прокатным станом, установленные в вакуумную камеру и образующие плавильно-деформирующий модуль с единой вакуумной системой. Также комплекс содержит дополнительный модуль, выполненный в виде волочильно-прокатного стола. соединенного с магнитным индуктором и системой подачи электрического тока, При этом упомянутые модули соединены средствами для обеспечения их совместной или автономной работы, причем последние выполнены в виде намоточноразматывающих манипуляторов с петлевыми устройствами.

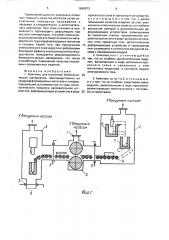

На фиг.1 представлен плавильно-деформирующий модуль, продольный разрез;

1669673

Плавильно-деформирующий модуль позволяет получать монометаллические, биметаллические и многослойные иэделия.

При производстве биметалла сначала вы- 5 плавляют и заливают в кристаллизатор один из металлов, обычно имеющий большую температуру плавления, а затем выплавляют второй металл и заливают в тот же кристаллизагор на поверхность первого ме- 5 талла. Так как фаза по крайней мере одного из металлов в контакте двух металлов жидкая, то в результате кристаллизации образуется биметаллическая заготовка, которую затем деформируют в нужное изделие. на фиг,2 — схема расположения оборудования комплекса.

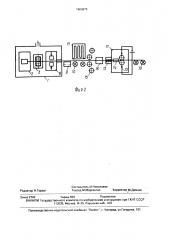

При работе комплекса возможно 4 основных варианта технологического цикла: плавильно-деформирующий модуль работает самостоятельно, волочильно-прокатный модуль работает самостоятельно; совместная взаимосвязанная работа обоих модулей; комбинированная работа модулей с внешними устройствами.

В а р и а н т 1. Плавильно-деформирующий модуль 1 содержит гарнисажную печь

2, прокатный стан 3 и связывающий их транспортный рольганг 4. Вакуумный прокатный стан может быть снабжен с обеих сторон затворами 5. Гарнисажная печь 2 имеет тигель 6 с гарнисажем для плавки металла и кристаллизатор 7, выполня ощий также роль изложницы. За прокатным станом установлено деформирующее устройство 8. Гарнисажная печь, прокатный стан и деформирующее устройство объединены единой вакуумной системой и могут работать в средах контролируемого состава.

Плавильно-деформирующий агрегат как самостоятельный модуль работает следующим образом.

В тигле 6 с гарнисажем происходит расплавление составляющих композиции электрической дугой, после чего жидкий материал переливают в кристаллизатор 7, и после затвердевания производят выталкивание заготовки на транспортный рольганг 4. Затем заготовку прокатывают на прокатном стане 3 и деформируют с помощью деформирующего устройства 8 до нужного размера, используя тепло, полученное при выплавке. При реверсивной прокатке для подогрева заготовки можно использовать с помощью, например, отражательных экранов тепловое излучение от расплавленного металла и постоянно горячей электрической дуги.

Для исключения неравномерности подогрева заготовки аналогичным образом можно подогревать и транспортный рольганг 4.

Как правило, по описанной технологической схеме получают изделия в виде полос, лент, прутков или проволоки, которые могут быть пакетированы штабилирующим устройством 9 или смотаны в рулон или бухту с помощью моталки 10.

В а р и а н т 2. По этой технологической схеме самостоятельно функционирует волочильно-прокатный модуль 11, оборудованный магнитным индуктором 12, системой 13 подачи электрического тока как на рабочие прокатные валки, так и на обрабатываемый материал и имеющий расположенное перед входом в рабочие валки волочильное устройство 14. Лента или проволока с разматывателей 15 в любой последовательности и количестве наименований может поступать в волочильно-прокатный модуль, где обрабатывается до получения готового изделия нужных размеров и затем сматывается в рулон или бухту с помощью моталки 10, При этом возможно получение монометаллических, биметаллических и многослойных иэделий.

В а р и а н т 3. По этой технологической схеме совместно функционируют оба модуля, при этом заготовка, полученная на плавильно-деформирующем модуле, например, проходит в волочильно-прокатный агрегат.

Для обеспечения непрерывности процесса предусмотрена стыкосварочная машина 16 и петлевой накопитель 17.

В а р и а н т 4. По этой технологической схеме комбинированная работа волочильно-прокатного и плавильно-деформирующего модулей обеспечивается применением внешних устройств, Например, полученная в модуле 1 полоса плакируется в модуле 1 2 различными материалами, изготовленными ранее и поступающими с разматывателей 15.

Пример. Изготовляли плющеную биметаллическую ленту с основой из сплава молибдена и плакировкой из никеля. Для этого в гарнисажной печи получали биметаллическую заготовку толщиной 45 мм, которую прокатывали за три прохода с обжатием 80 и деформировали на прессе в полосу. Затем полосу подвергали окончательной деформации в волочильно-прокатном агрегате с пропусканием через очаг деформации электрического тока плотностью 150 А!мм с обжатием 28 . В результате получали плющеную биметаллическую ленту с высокой прочностью соединения основы с плакировочным слоем, толщина которого является достаточно равномерной и в зависимости от размеров исходной заготовки составляет 12 — 20 мкм.

1669673 юг 7

Применение данного комплекса позволяет повысить качество металлов путем исключения повторных охлаждений и нагревов, а следовательно, и дополнительного окисления. При этом становится возможность производить деформацию при высоких температурах, что имеет принципиальное значение для биметаллических материалов из труднодеформируемых металлов и сплавов. Кроме того, при пропускании электрического тока через очаг деформации благодаря эффекту электропластичности существенно повышается деформируемость биметаллических материалов, что также способствует повышению качества получаемых прецизионных изделий.

Формула изобретения

1. Комплекс для получения биметаллических материалов, преимущественно иэ труднодеформируемых металлов и сплавов, содержащий установленные по ходу технологического процесса нагревательное устройство, деформирующее устройство в виде прокатного стана и транспортные средства, отличающийся тем, что, с целью повышения качества иэделия за счет улучшения их пластических свойств, он снабжен

5 вакуумной камерой и дополнительным деформирующим устройством, размещенным эа прокатным станом, нагревательное устройство выполнено в виде гарнисажной печи, при этом прокатный стан, дополнительное

10 деформирующее устройство и гарнисажная печь размещены в упомянутой вакуумной камере с образованием модуля, 2. Комплекс по п,1, отл и ч а ю щи и с я

15 тем, что он снабжен дополнительным модулем, выполненным в виде волочильно-прокатного стана и связанного с ним магнитного индуктора, и системой подачи электрического тока.

3. Комплекс по пп.1 и 2, о тл и ч а ю щий с я тем, что он снабжен средствами связи модулей, выполненными в виде намоточноразматывающих манипуляторов с петлевы25 ми устройствами.

Кдакуумнь!м насосами

1669673

Фиг.2

Составитель И.Николаева

Техред М.Моргентал Корректор М,Демчик

Редактор Н.Горват

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2702 Тираж 503 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5