Способ получения рабочей поверхности гипсовых форм

Иллюстрации

Показать всеРеферат

Изобретение относится к фарфоро-фаянсовой промышленности, в частности к производству форм для пластического формования фарфоровых и фаянсовых изделий. Целью изобретения является повышение долговечности форм. В способе оформления рабочей поверхности гипсовых форм осуществляют одно-или многократное нанесение на гипсовое покрытие 15-25%-ного водного раствора гипса с последующим опрессовыванием поверхности эластичным материалом при давлении 3 - 5 атм. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 В 28 В 1/26

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0с

0 О 4

Ю

О (21) 4726374/33 (22) 31,07.89 (46) 15.08.91. Бюл. М 30 (71) Всесоюзный научно-исследовательский институт фарфоро-фаянсовой промышленности (72) Б.С,Кондратьева. В.Г,Либуркин, И,И.Козырнов и С.Н.Цуриков (53) 666.3.022(088.8) (56) Авторское свидетельство СССР

N 1291278, кл. В 28 В 1/26. 1985. (54) СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ГИПСОВЫХ ФОРМ

Изобретение относится к фарфоро-фаянсовой промышленности, в частности к производству форм для пластического формования фарфоровых и фаянсовых иэделий.

Цель — увеличение долговечности форм.

Способ получения рабочей поверхности гипсовых форм включает изготовление многократно испс яьзуемой основы, нанесение на нее гипсового покрытия, осуществляемое в две стадии путем пропитки основы, и нанесение суспенэии пластической консистенции, после чего на гипсовое покрытие производят дополнительное нанесение 1520 -ного водного раствора гипса с последующим опрессованием этой поверхности эластичным материалом при давлении 3-5 атм. Этот слой после разрушения в результате фор1чования может быть восстановлен путем повторного нанесения свежего слоя гипса и повторения операции его опрессовки, Пределы концентрации водного гипсового раствора обусловлены с одной стороны требованием образования слоя определенной толщины (нижний предел), а с другой стороны необходимостью придания ему за„„5U„„1669720 А1 (57) Изобретение относится к фарфоро-фаянсовой промышленности, в частности к производству форм для пластического формования фарфоровых и фаянсовых изделий.

Целью изобретения является повышение долговечности форм, В способе оформления рабочей поверхности гипсовых форм осуществляют одно- или многократное нанесение на гипсовое покрытие 15-257;-ного водного раствора гипса с последующим опрессовыванием поверхности эластичным материалом при давлении 3-5 атм, 1 табл, данной структуры (верхний предел), Повышение концентрации водного раствора свыше 25 мас.% приводит к образованию плотного покрытия с недостаточной пористостью, что вызывает появление брака при формовании, а снижение концентрации ниже 15 мас. удлиняет процесс осаждения гипса на поверхности и снижает цикл работы формы, Для упрочнения этого слоя его подпрессовывают через диафрагму из эластичного гладкого материала (например, полированной резины), подавая под давлением 3-5 атм воды или сжатый воздух.

Выбор давления определен показаниями прочности покрытия и его пористости.

При давлении ниже 3 атм гипсовое покрытие быстро срабатывается при формовании из-за недостаточной прочности, при давлении более 5 атм повышается прочность и уменьшается пористость, что приводит к появлению брака при формовании.

При подаче давления диафрагма прижимает рыхлый слой, уплотняет его и придает ему гладкость, шероховатость поверхности достигает 7-10 мкм. Формы выдерживают в течение трех дней для прохождения процес1669720 са гидратации, затем подают на формование. Образовавшийся слой имеет структуру и свойства, отличающиеся от гипсового покрытия. Согласно данным электронно-микроскопического анализа пористость его выше, чем пористость покрытия вследствие различных условий, создающихся при протекании процесса гидратации и кристаллизации.

Формирование покрытия происходит внутри капа. расширение гипса сдерживается геометрическими размерами капа, вследствие чего поверхностный слой переуплотняется, Вновь нанесенный слой при кристаллизации расширяется свободно, создается повышенная пористость и при взаимодействии с массой частицы гипса переходят в массу окааывая коагулирующее действие на нее и облегчая процесс отделения массы от формы.

Через 60 циклов работы формы нанесенный слой изнашивается, шероховатость достигает 25-40 мкм и требуется повторение дополнительной операции восстановления рабочей поверхности, Поскольку изменение геометрических размеров формы не происходит, регенерацию рабочей поверхности можно повторять многократно до тех пор, пока механические и термические характеристики формы обеспечивают ее целостность.

Пример 1. При изготовлении изделий для полного ассортимента основу формуют из сферического порошка фосфорной бронзы БРОФ-10-1. Формовку осуществляют методом свободной насыпки порошка в оснастку иэ нержавеющей стали марки Х18И9 с последующим обжигом при 800 — 820 С в течение 1-2 ч в восстановительной атмосфере диссоциированного аммиака. После изготовления рабочей основы ее пропитывают в течение 2-3 мин путем налива в нее суспензии, состоящей иэ 90 мас.7, воды и

10 мас.,(гипсового вяжущего из фосфогипса, оставшуюся суспензию выливают из основы в специальную емкость. Затем собирают рабочий кап, где кожухом являет ся предварительно пропитанная металлическая основа.

Готовят суспензию пластической консистенции, состоящую из 25 мас. воды и 75 мас.",ь гипсового вяжущего иэ гипса или фосфогипса, и заливают эту суспензию в кап, Через 40 мин кап разбирают и форму выдерживают в течение трех дней для прохождения процесса гидратации полуводного гипса и удаления избыточного количества воды.

В подготовленную таким образом форму заливают 25 -ный водный раствор гип5

55 са (807О, мас. воды, 20 мас, гипсового вяжущего иэ фосфогипса), выдерживают раствор в течение 10 с, после чего сливают, Образовавшийся на поверхности рыхлый слой гипса подпрессовывают через диафрагму из полированной резины при давлении 3 атм. После снятия давления диафрагма отходит от формы, последнюю выдерживают при комнатной температуре в течение трех дней для прохождения процесса гидратации и затем подают на формование. Шероховатость поверхности составляет 7-8 мкм. Через 60 циклов эксплуатации форм нанесенный слой под действием абразивной фарфоровой массы снашивается, и шероховатость поверхности достигает значений 35-40 мкм, после чего на формы наносится свежий слой гипса по вышеописанной методике, Операцию нанесения новых слоев повторяют до тех пор, пока форма сохраняет механическую про ность. что соответствует 600-700 циклам эксплуатации.

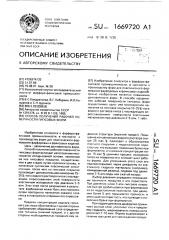

Физико-технические характеристики форм представлены в таблице.

Пример 2. Технология изготовления комбинированных форм для формования плоского ассортимента по примеру 1, Гипсовое покрытие выполняют из суспенэии пластической консистенции следующего состава, мас. : воды 20; вяжущего иэ фосфогипса 80. Для оформления рабочей поверхности используют 20 (-ный водный раствор гипса (83 мас. воды и 17 мас.7ь вяжущего из фосфогипса). Форму опускают в этот раствор, погружая только рабочую поверхность и выдерживают 15 с. Образовавшийся рыхлый слой гипса подпрессовывают при давлении 4 атм, выдерживают в течение трех дней. Рабочая поверхность имеет шероховатость 8--10 мкм, Через 60 циклов ее шероховатость становится 35-.40 мкм и на формы наносится свежий слой гипса. Физико-технические характеристики форм представлены в таблице, Пример 3. Технология изготовления комбинированных форм для формования плоского ассортимента по примеру 1. Гипсовое покрытие выполняют иэ суСпенэии пластической консистенции — 15 мас. воды, 85 мас. вяжущего иэ фосфогипса.

Технология оформления рабочей поверхности гипсовых форм по примеру 1. Для нанесения нового слоя используют 15 ный водный раствор гипса (87 мас. (» воды;

13 мас. вяжущего из фосфогипса). Образовавшийся рыхлый слой подпрессовывают при давлении 5 атм.

Физико-технические характеристики форм представлены в таблице.

1669720

В предлагаемом изобретении улучшение условий формования и снижение брака достигается за счет формирования поверхностного слоя определенной поровой структуры и его коагулирующего действия на фарфоровую массу, Формула изобретения

Способ получения рабочей поверхности гипсовых форм. включающий изготовление многократно используемой основы. нанесе5 ние на нее гипсового покрытия. осуществляемое в две стадии путем пропитки основы, и нанесение суспензии пластической консистенции, отличающийся тем, что, с целью повышения долговечности формы, на

10 гипсовое покрытие производят дополнительное нанесение 15 — 20 -ного водного раствора гипса с последующим опрессованием этой поверхности эластичным материалом при давлении 3-5 атм.

Долговечность формы увеличивается за счет восстановления гладкости рабочей поверхности гипсовых форм в результате нанесения свежих слоев гипса. Изменение геометрических размеров форм при нанесении новых слоев не происходит, Арак при формонаннн

"внотнна

Состав гипсового покрытие ° нас.г

Состав суспен)ни лле офорнлоене рббпееб поваренок)ll нас.г

Weposossтосте по» нервности, мам

Пнкл работы форм после нанесение слое гипса

Обвал лолговенноста форм в пнклек

Пленение поллрессовкн птн нятериалоснова

° евунее вола н) Юс фогнпса

° ее)нее o) вона фосфогнпса

Прототип

180-200 7

200-300 10

25

Поронок бронзы ЬО-300 нкм

20

250-350

85

2-3

И)обретение

8-10

500-400

500»700

500-700

20 го

83

8-10!

1$

87

8-10

ЬО

20

77.

20

1О 12

80

83

70

20

83 м 10

17 аа)овыа объект

ЬО

4 О-ЬО

2-3

Составитель Г. Афиногенова

Редактор М, Бокарева Техред М.Моргентал Корректор О.Ципле

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина. 101

Заказ 2704 Тираж 375 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5