Устройство для замены роликов желобчатых роликоопор ленточного конвейера

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию конвейерного транспорта. Цель - снижение трудоемкости при ремонтных работах и упрощение конструкции за счет использования поверхности роликов (Р) в качестве опоры при установке устр-ва. Устр-во для замены Р желобчатых роликоопор ленточного конвейера включает траверсу 1, состоящую из средней части 2 и боковых кронштейнов (К) 3 и установленную с возможностью взаимодействия с нижней поверхности ленты. Средняя часть 2 траверсы 1 и боковые К 3 со стороны заменяемых Р имеют опорные элементы 10, 11. С противоположной стороны установлены захваты 12, 13. На концах средней части 2 и К 3 расположены направляющие. Траверса выполнена трапециевидной формы с длиной ее средней части 2, равной длине среднего Р желобчатой роликоопоры. Нижние концы К 3 выполнены изогнутыми под углом, равным углу установки боковых Р. При замене Р траверса заводится под ленту конвейера в непосредственной близости к роликоопоре с заменяемыми Р и в слегко наклоненном положении надвигается на роликоопору до тех пор, пока опорные элементы 10 и 11 не займут положения между Р и лентой. При замене боковых Р с использованием механизма подъема или вручную опорные элементы 10, 11 входят в контакт со средним Р и боковыми Р. 6 з.п.ф-лы, 9 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я > В 65 G 39/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

8 б 3

М (21) 4642299/03 (22) 26.01.89 (46) 15.08.91. Бюл. N 30 (71) Всесоюзный научно-исследовательский и проектно-изыскательский институт по проблемам добычи. транспорта и переработки минерального сырья в промышленности строительных материалов (72) П.Я,Бибиков и А.Я.Юзефович (53) 621.867.3 (088.8) (56) Авторское свидетельство СССР

М 1027115, кл. В 65 G 39/12, 1983. (54) УСТРОЙСТВО ДЛЯ ЗАМЕНЫ РОЛИКОВ ЖЕЛОБЧАТЫХ РОЛИКООПОР ЛЕНТОЧНОГО КОНВЕЙЕРА (57) Изобретение относится к оборудованию конвейерного транспорта. Цель — снижение трудоемкости при ремонтных работах и упрощение конструкции за счет использования поверхности роликов (P) в качестве опоры при установке устр-ва. Устр-во для замены P желобчатых роликоопор ленточного конвейера включает траверсу 1, состо,, SU „„1669822 А1 яГцую иэ среднеи части 2 и боковых кронштейнов (К) 3 и установленную с возможностью взаимодействия с нижней поверхности ленты. Средняя часть 2 траверсы 1 и боковые К 3 со стороны заменяемых

P имеют опорные элементы 10, 11, С противоположной стороны установлены захваты

12. 13. На концах средней части 2 и К 3 расположены направляющие. Траверса выполнена трапециевидной формы с длиной ее среднеи части 2, равной длине среднего

P желобчатой роликоопоры. Нижние концы

К 3 выполнены изогнутыми под углом, равным углу установки боковых P. При замене

P траверса заводится под ленту конвейера в непосредственной близости к роликоопоре с заменяемыми P и в слегка наклоненном поло>кении надвигается ча роликоопору до тех пор, пока опорные элементы 10 и 11 не займут положения между P и лентой. При замене боковых P с использованием механизма подьема или вручную опорные элементы 10. 11 входят в контакт со средним P и боковыми P. 6 э.п. ф-лы, 9 ил.

1669822

25

Изобретение относится к оборудованию конвейерного транспорта, а именно к устройствам для подъема конвейерной ленты, извлечения из пазов роликоопор конвейерного става, вышедших из строя, и установки новых конвейерных роликов, имеющих значительные размеры и массу.

Цель изобретения — снижение трудоемкости при ремонтных работах и упрощение конструкции за счет использования поверхности роликов в качестве опоры при установке устройства.

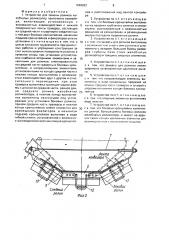

На фиг.1 изображено устройство для замены роликов желобчатых роликоопор ленточного конвейера, общий вид; на фиг.2 — то же, вид спереди; на фиг.3 — то же. вид сверху; на фиг.4 — схема взаимодействия средней части тра версы и боковых кронштейнов между собой (траверса разобрана); на фиг.5 — положение устройства при замене боковых роликов Гез использования захватов роликов и механизма подъема кронштейнов; на фиг.6 — положение устройства при замене боковых роликсв вручную или с помощью механизма подьема боковых роликов с использованием захватов (захваты и механизм подъема не показаны); на фиг.7 — положение устройства при замене среднего ролика (захват не показан); на фиг.8 - позиция I (сечение Д-Д на фиг.5) при начальном положении траверсы перед вводом ее между лентой и роликом и позиция II (сечение Д вЂ” Д на фиг,5) при конечном положении траверсы; на фиг.9 — позиция! (сечение Е-Е на фиг.7) при начальном положении траверсы перед вводом ее между лентой и роликом, позиция II (сечение Š— Е на фиг.7) при конечном положении траверсы; на фиг.9 — быстроразъемное (байонетное) соединение захватов роликов с траверсой.

Устройство для замены роликов желобчатых роликоопор на ленточном конвейере содержит траверсу 1, состоящую иэ средней

2 и боковых кронштейнов 3 с нижними концами 4. Верхние концы 5 боковых кронштейнов снабжены крепежными элементами

6, соединенными механизмом подъема кронштейнов, выполненным в виде троса 7 и винта 8 с гайкой 9. Средняя часть 2 траверсы 1 и боковые кронштейны 3 снабжены со стороны заменяемых роликов опорными элементами 10 и 11 соответственно. С противоположной стороны установлены захваты роликов 12 и 13, причем захват среднего ролика снабжен двуплечим рычагом 14, установленном на шарнире 15. На концах средней части 2 траверсы и нижних концах

4 кронштейнов расположены направляющие элементы 16 и 17. Направляющий элемент 16 выполнен в виде продольной прорези 18, а направляющий элемент 17 — в виде штыря 19 с упором 20. В средней части траверсы 1 и нижних концах 4 кронштейнов 3 выполнены отверстия 21-24, в которых могут размещаться фиксаторы 25.

Места креплений захватов роликов 12 и

13 с траверсой 1 выполнены в виде быстроразъемных (байонетных) соединений 26, При выполнении боковых кронштейнов из профиля трубчатого сечения 27 на них расположены втулки 28, фиксируемые кольцами 29 с штифтами 30. Во внутренней поверхности боковых кронштейнов, выполненных из профиля трубчатого сечения, располагается выдвижной рычаг 31. Для обеспечения устойчивого положения траверсь 1 на роликах роликоопоры имеются ограничители 32 положения, Длина траверсы при эаменене боковых роликов беэ подъема боковых кронштейнов равна Li, при подьеме боковых кронштейнов механизмом подьема или вручную — Lz, а при замене среднего ролика — Q, причем

L>< Lz< Q. Растояние Н от контактирующей с лентой поверхностью захвата ролика до заменяемого ролика больше суммы размеров глубины паза h стоек роликоопоры и толщины S опорных элементов 10 и 11 траверсы 1.

Работа по демонтажу изношенных роликов происходит в следующей последовательностии.

В зависимости от необходимости замены боковых или среднего ролика роликоопо0bi траверсе 1 придается соответствующая конфигурация. При замене боковых роликов беэ помощи механизма подъема 7-9 боковые кронштейны 3 посредством штырей

19 перемещают к центру средней части 2 траверсы по продольнои прорези 18 и при совмещении отверстий 21 и 23 в них вставляются фиксаторы 25. при этом расстояние между боковыми кронштейнами 3 имеет минимальный размер I 1. При замене бокоI вых роликов с использованием механизма подъема 7-9 боковые кронштейны устанавливаются на расстояние L2 между собой, I при этом их штырь 19 занимает в прорези

18 примерно среднее положение и желобчатость траверсы практически совпадает с желобчатостью роликоопоры (необходимость использования механизма подьема зависит от силы натяжения ленты, количества в He ll прокладок, т.е. боковой жесткости, и устанавливается практикой работы на конкретном предприятии: та а необходимость возникает на конвейерах с лентой шириной

1400 мм и более. а также на конвейерах с лентой 1200 мм и длиной более 100 м). При

1669822 замене среднего ролика роликоопоры, наиболее труднодоступного и требующего наибольших физических усилий при ручной замене. траверса ставится в положение з.

Механизм подьема 7-9 в этом случае не применяется.

При замене роликов траверса заводится под ленту конвейера в непосредственной близости к роликоопоре с заменяемыми роликами и в слегка наклоненном положении надвигается на роликоопору до тех пор. пока опорные элементы 10 и 11 не займут положения между роликами и лентой (фиг.8 поэ.!). При замене боковых роликов без использования механизма подъема 7-9 благодаря приданной траверсе 1 конфигурации (желобчатости) опорные элементы 10 займут положение между средним роликом р0ликоопоры и лентой конвейера, при замене боковых роликов с использованием механизма подъема или вручную опорные элементы 10 и 11 войдут в контакт соответственно со средним роликом и боковыми роликами, а при замене среднего ролика — опорн ые элементы 11 займут положение между боковыми роликами и лентой конвейера. При дальнейшем надвигании траверсы 1 вперед опорные элементы

10 или 11, касающиеся роликов. начнут

"внедряться" в зону опирания ленты конвейера о ролики, разьединяя их, как бы рас клинивая, при этом опорные элементы могут скользить по поверхности боковых роликов (положение з ) среднего ролика (поI

I ложение L1) или перекатываться, вращая их (его), разьединяя ленту и боковые ролики (средний ролик). а при положении L2 - ece

1 три ролика. Траверса 1, заняв положение, показанное для общего случая без использования механизма подъема на фиг.8 поз.ll, поднимет ленту над роликом на высоту Н, равную сумме зазора h1 между лентой и заменяемым роликом и S — толщиной опорного элемента 10 или 11. необходимой и достаточной для съема ролика из паза роликоопоры глубиной h, при этом г11> h. При положении траверсы 1 L2 зазор между лен1 той и средним и боковыми роликами будет равен S, т.е. толщине опорных элементов 10 и 11. В этом случае замена боковых роликов проводится после поднятия ленты конвейера подъемным механизмом 7-9 или вручную. Для поднятия ленты подъемным механизмом, выполненным в виде гибкой стяжки, соединяют на ленте конвейера крепежные элементы 6 верхних концов 5 боковых кронштейнов 3 тросом 7 и с помощью вращения гайки 9 на винте 8 производят стягивание концов 5 боковых кронштейнов

3, т.е. поднимая ленту конвейера и освобож5

1О

?5

55 дал от нее боKовыp. ролики роликоопоры.

Дальнейший съем роликов (ролика) проводип.я с помощью подручного рычага (или вру 1ую! путем вынимания роликов из пазов стоек роликоопоры, При большой массе роликов используются захваты роликов 12 с дв> пл..чим рыч 310М 14 или 13.

При подьеме боковых кронштейнов 3 вру1ную или с помощью подьемного механизма 7 9 закаты упираются (охватываIo f! R рол«к снизу и каждый боковой кронц,гейн поднимает боковой ролик. вынимая его из пазов роликоопоры. Для снятия среднего ролика на захвате 12 и1-едусмотрен двуплечий рычаг 14, установ генныи на i авенире 15. На фиг.9 поз.l и показано соответг-твенно положение травеpcы 1 в сечении Е-Е при надвигании ег- г а ролик«и в опертом на боковые ролики положении При эгом между образуюд1ей поверкност1.ю ролика и нижнвй пон *ркнос ь о конвейерной ленты имеется зазор Н необходимый и достаточный для снятия ролика из пазов, глубиной h. Для облегчения съема среднего ролика производится нажатие на двуплечий рычаг 14 по направлению стрелки Ж. Рычаг 14 повора ивзется в шарнире О и выталкивает ролик из пазов роликоопоры по направлению стрелки X. Придерживая ролик в приподнятом положении, производится его съем по напоавлению стрелки T. При выполнении б ковых кронштеинов 3 из профиля тоубча гого с ния 27 для облегчения устаг1огв и траверсы под ленту на боковые кронгь еина одеты втулки 29, которь1е, взаимодействуя с лентой, вращаются (замена скольжени я на вращение). Размещенные енутр«трубы 27 рычаги 31 при их выдвижении и фиксации штифтами 30 почти в 2 раза увеличивает плечо относительно оси вр-щения бокового кронштейна, тем самым в несколько оаз снижая усилие, прикладываемое для подъема ленты и снятия бокового ролика. Штырь 30 фиксирует рычаг 31 ка.. в выдвиг1чтом, так и во вставл нно-«вовнутрь тру - ь 27 положении (транспоотном) при переносе траверсы 1 к месту работы и обратно. Ограничители

32 положения траверсы 1 на роликах роликпопоры обеспечивают ей устойчивость при подъеме ленты. При этом между боковыгли роликами и боковыми кронштейнами зазор может быть или может птсутствовать.

Предлагаемое устройство отличается простотой в изготовлении, обслуживании и эксплуатации и позволяет значительно Облегчит. ручной труд при замене роликов грузова ветл«ленто нык конвейерОв.

1669822

Фиг.2

Формула изобретения

1. Устройство для замены роликов желобчатых роликоопор ленточного конвейера, включающее установленную с воэможностью взаимодействия с нижней 5 поверхностью ленты траверсу, состоящую иэ средней части и шарнирно соединенных с ней двух боковых кронштейнов, механизм подъема кронштейнов и фиксаторов угла их установки, о т л и ч а ю щ е е с я тем, что, с 1р целью снижения трудоемкости при ремонтных работах и упрощения конструкции за счет использования поверхности роликов в качестве опоры при установке устройства, оно снабжено опорными элементами и за- 15 хватными для роликов, смонтированными на средней части траверсы и боковых кронштейнах, и направляющими элементами, установленными на концах средней части и нижних концах кронштейнов с возможно- 2р стью взаимодействия друг с другом и относительного перемещения, при этом траверса выполнена трапециевидной формы с длиной ее средней части, равной длине среднего ролика желобчатой 25 роликоопоры, а нижние концы кронштейнов выполнены изогнутыми под углом, равным углу установки боковых роликов, причем средняя часть траверсы и нижние концы кронштейнов имеют отверстия для размещения фиксаторов, а механизм подъема кронштейнов выполнен в виде гибкой стяжки, установленной с возможностью соединения верхних концов кронштейнов и расположения над лентой конвейера.

2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что боковые кронштейны выполнены из профиля трубчатого сечения и имеют втулки, расположенные с возможностью вращения на кронштейнах, и размещенные внутри последних выдвижные рычаги.

3. Устройство по п.1, о т л и ч а ю щ е ес я тем, что захваты для роликов выполнены с воэможностью охвата ими роликов и установлены с зазором, большим буммы размеров глубины паза стоек желобчатых роликоопор и толщины опорных элементов.

4. Устройство по п,1, от л и ч а ю ще вс я тем, что захваты для роликов имеют шарнирно установленные двуплечие рычаги.

5. Устройство по п.1, о т л и ч а ю щ е ес я тем, что направляющие элементы выполнены в виде продольных прорезей на концах средней части траверсы и штырей с упорами на нижних концах боковых кронштейнов.

6. Устройство по п.1, о т л и ч а ю щ е ес я тем. что опорные элементы выполнеев виде пластин.

7, Устройство по п.1, отл ич а ю щеес я тем, что боковые кронштейны выполнены длиной, больше длины боковых роликов желобчатых роликоопор, и имеют на верхних своих концах крепежные элементы для взаимодействия с механизмом подьема.

1669822

10 2

Фиг, 3

19, 17 оокооод рояик Ц

Ц

Средний рояик

79 20

1669822

ОПико ролик

Фиг 5

1669822

Фиг 7

1669822

E E (по5ернугпо) ен па

Составитель Г.Петрова

Техред М,Моргентал

Редактор М.Келемеш

Корректор М.Максимишинец

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина 101

Заказ 2709 Тираж 450 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35, Раушская наб., 4/5