Устройство для смешивания волокнистого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к текстильному машиностроению, а именно к устройствам для смешивания волокнистого материала (например, хлопка) отобранного из кип автоматическими питателями. Цель изобретения - повышение эффективности смешивания. Устройство для смешивания волокнистого материала содержит смесовую камеру, в днище которой расположен ленточный транспортер, рабочая ветвь которого наклонена в сторону отбирающего органа, камеру подачи волокна, расположенную в потолочной части смесовой камеры с шарнирно установленной на ней поджимной стенкой и привод возвратно-поступательного перемещения камеры подачи волокна, кинематически связанный с приводом ленточного транспортера. Рабочая поверхность отбирающего органа расположена под тупым углом к рабочей ветви ленточного транспортера, а скорость перемещения камеры подачи волокна в направлении к отбирающему органу превышает скорость перемещения рабочей ветви ленточного транспортера. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 0 01 G 13/00

ГОСУДАРСТВЕН-Ы Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 4

С)

О

О

Сд

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4736458/12 (22) 05.07.89 (46) 15.08.91. Бюл. М 30 (71) Кузнецкое производственное обьединение "Кузнецктекстильмаш" (72) Л,Р.Сковорода, А.А.Тюренков, В.Д.Курышев и И.П.Курбатов (53) 677.051.23 (088.8) (56) Авторское свидетельство СССР

М 1481273, кл, О 01 G 13/00, 1987. (54)УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ВОЛОКНИСТОГО МАТЕ РИАЛА (57) Изобретение относится к текстильному машиностроению, а именно к устройствам для смешивания волокнистого материала (например, хлопка), отобранного из кип автоматическими питателями. Цель изобретения— повышение эффективности смешивания, УстИзобретение относится к текстильному машиностроению, а именно к устройствам для смешивания волокнистого материала (например, хлопка), отобранного из кип автоматическими питателями, Целью изобретения является повышение эффективности смешивания.

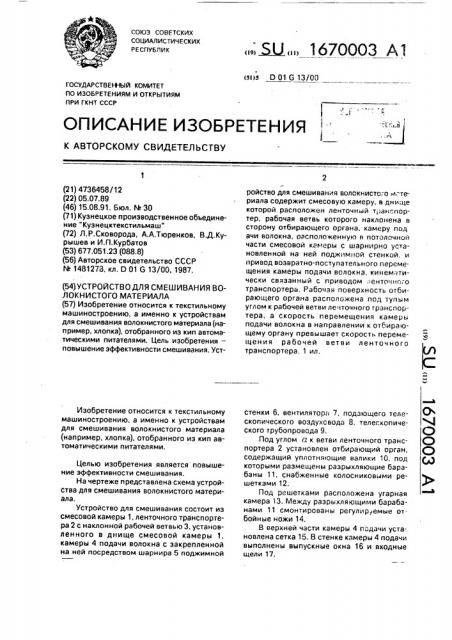

На чертеже представлена схема устройства для смешивания волокнистого материала.

Устройство для смешивания состоит из смесовой камеры 1, ленточного транспортера 2 с наклонной рабочей ветвью 3, установленного в днище смесовой камеры 1, камеры 4 подачи волокна с закрепленной на ней посредством шарнира 5 поджимной. 5U„„1670003 А1 ройство для смешивания волокнисто;о гтериала содержит смесовую камеру, в днище которой расположен ленточный транспортер, рабочая ветвь которого наклонена в сторону отбирающего органа, камеру под ачи волокна, расположенную в потолочной части смесовой камеры с шарнирно установленной на ней поджимной стенкой, и привод возвратно-поступательного перемещения камеры подачи волокна, кинем- тически связанный с приводом ленточно;о транспортера, Рабочая поверхность отбирающего органа расположена под тупым углом к рабочей ветви ленточного транспортера, а скорость перемещения камеры подачи волокна в направлении к отбирающему органу превышает скорость перемещения рабочей ветви ленточного транспортера, 1 ил. стенки 6, вентилятор» 7, подающего телескопического воздухавода 8, телегкопического трубопровода 9.

Под углом а к ветви ленточного транспортера 2 установлен отбирающий орган, содержащий уплотняющие валики 10, под которыми размещены разрыхляющие барабаны 11, снабженные колосниковыми решетками 12.

Под решетками расположена угарная камера 13. Между разрыхляющими барабанами 11 смонтированы регулируемые отбойные ножи 14.

В верхней части камеры 4 подачи установлена сетка 15. В стенке камеры 4 подачи выполнены выпускные окна 16 и входные щели 17.

1670003

Подающий воздуховод 8 соединен с входными щелями 17.

Пневмопровод 18 соединен с размещенным под нижним разрыхляющим барабаном 11 патрубком 19. По этой системе осуществляется отвод волокна от смесителя.

Упор 20 смонтирован на стенках смесовой камеры 1.

Смеситель работает следующим образом.

Камера 4 подачи волокна расположена в крайнем правом положении (на чер1еже показана штрихпунктирной линией), поджимная стенка 6 взаимодействует с неподвижным упором 20 и расположена перпендикулярно верхней ветви ленточного транспортера 2.

Привод(на чертеже не показан) сообщает камере подачи волокна 4 движение в сторону органа отбора со скоростью, превышающей скорость ленточного транс1 портера 2 на величину чтг — — . т.е. скорот9 сг

cTb камеры 4 подачи будет равна в этом направлении:

l =vga - v,к-- —, =- ккп = п1- — I-=vt (11

1, 1 Л" =,-г,;,1, кп — Iqcè- 191 где vK,il. — скорость движения камеры подачи в направлении органов отбора, м/мин; чтя — скорость движения верхней ветви подающего транспортера, м/мин; а — угол между плоскостью волокноотборного органа и продолжением рабочей ветви ленточного транспортера.

Волокно от автоматического питателя из кип АП-18 вентилятором 7 по подающему телескопическому воэдуховоду 8 через щель 17 подается в камеру 4 подачи, Скорость движения смеси волокна с воздухом в камере 4 подачи небольшая, поэтому волокно выпадает на ленточный транспортер

2 в пространство между сформированным в кипу ранее поступившим волокном и поджимной стенкой 6 и укладывается в нем при перемещении камеры 4 подачи в стопону органов отбора горизонтальными, расположенными один над другим слоями, Воздух отводится из камеры 4 через сетку 15, затем через окно 16 по телескопическому трубопроводу 9 попадае- на фильтры.

По мере отхода камеры 4 г1од;чи из исходного положения расстояние между IUQ p ниром 5 и угlopoM 20 увеличивается и стенка

6 под действием пружины (на чертеже не показана) иэменяег свое положение.

В конечной точке хода камер; подачи 4 (на чертеже показанного сплс и11ыми линиями) угол наклона стенки 6 становится разным углу а.

Движение камеры 4 подачи в направлении к органам отбора с несколько большей скоростью, чем ленточный транспортер 2, и шарнирное крепление стенки 6 к камере подачи позволяют за один ее ход сформиро. вать на ленточном транспортере 2 участок смесовой постели в форме кипы, горизонтальные слои которой сдвинуты относительно друг друга и срез которой у стенки 6 нэклонен под углом Q к верхней ветви ленточною транспортера. Угол этот меньше угла естественного откоса волокнистого материала, и формирование такого среза позволяет полностью исключить развал кипы при отводе камеры 4 подачи в исходное положение.

При дости>кении высоты постели определенного уровня камера 4 подачи отводится в исходное положение и начинается формирование очередного участка смесовои .1осгели. Один ход камеры соответствует одному ходу питателя, Одновреме11но с формированием участков смсовоЙ пос ели ведется ее срабатывание ср янами отбора.

Дв.1жение камеры 4 подачи с. несколько большеЙ скоростью. чем ленточный транспортер 2, шарнирное крепление 5 поджимной стенки 6 к камере 4 подачи волокна позволяет полностью исключить развал сформированного участка смесовой постели и в то >ке время повысить эффективность смески, гак как сформированные гориэонтельные слои волокна под углом й, между плг>скостью волокноотборного органа и продолжением рабочей ветви ленточного тра нс1 о рте ра поэвол я 1от уплотняющим валикам забирать из постели одновременно все ее горизонтальные слои, не нарушая качества смески во время перехода срабатыванич от одного участка к другому.

Уплотняющие валики 10 захватывают волокно всех горизонтальных слоев постели и подают его в зону действия разрыхляющих барабанов 11.

Верхний барабан. захватив клочки волокна. протаскивает их по колосниковой решетке 2 и перекидывает на нижестоящий раэрьixлительный барабан.

Отбойный нож 14 облегчает съем клочков волокна с ножей разрыхляющего барабана 11.

Средний разрыхляющий барабан имеет два кана 13 питания

У и л О т н Я 1о .Ц и е валики 1 0 подаЮт в 3 о н у lo дей1ствия слой волокна, вь1бранного иэ с .;есо вой постели, одновременно часть

18/0003 крупных включений, проводить первичную о ис1ку, в г,с /б l: б У б

/2 // /У /д

Составитель Т.Дарина

Редактор М.Циткина Техред M.Моргентал Корректор С.Шевкун

Заказ 2718 Тираж 283 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рэушская наб„4/5

Производственно-издательский комбинат "Патент". г. Ужгорсд, ул.Гагарина, 101 клочков поступает во взвешен;OM cocroA нии по каналу or вышерасположенного барабана.

Производительность среднего барабана 11 примерно в два раза больше, чем вышерасположенного, а нижнего примерно в три раза выше, чем верхнего.

Нижний раэрыхляющий барабан 11 протаскивает клочки волокна по колосниковой решетке 12 и отбрасывает их в патрубок

19, соединенный с расположенным под ленточным транспортером 2 пневмопрочпдом

18, Пневмопровод 18 подает разрыхленное волокно на последующую машину.

Двустороннее питание раэрыхляющих барабанов повышает эффективность пер»мешивания слоев, а движение волокна с нарастающей массой сверху вниз i арантирует стабильное перемещение его о-, барабана к барабану, Размещение разрыхляющих барабанов между уплотняющими валь ками и колосниковыми решетками позволяет расширить технологические возмо ".ност смесителя и осуществить предварительную очистку.

Угары выпадают в угарную камеру 13 откуда удаляются на последующую обработку.

Такая конструкция смесителя позволяет перерабатывать многослойную смесовую постель, тщательно перемешивать слои между собой и освобождать волокно от

Формула изобретения

Устройство для смешивания волокнистого материала, содержащее смесовую камеру. в днище которой расположен ленточный транспортер, рабочая ветвь которого наклонена в сторону отбира ощего органа, камеру подачи волокна. расположенную в потолочной части смесовой камеры с установлснной на ней поджимнои стенкой, и привод возвратно-поступательн-.rn перемещения камеры подачи волокна, ки .магически связанный с приводом ленточного транспортера, о т л и ч а ю щ е е с я тем, что. с целью повышения эффективности сме икания, рабочэ.- поверхность отбирающего органа расположена под тупим углом к рабочей ветви ленточного транспортера, а поджимная стенка на камере подачи установлена шарнирно, при этом скорость перемещения камеры подачи волокна в направлении к отбирающему органу превышает скорость перемещения рабочей ветви транспортера и соответствует

YKJ) = /тr (ст CZ + 1)

r»e v, n. — скорость камеры подачи; v-.p — скорос гь рабочей ветви подающего транспортера; а — угол между плоскостью волокноотбор; oro органа и продолжением рабочей ветви подающего транспортера.