Ротор молотковой дробилки

Иллюстрации

Показать всеРеферат

Изобретение относится к конструктивным элементам устройств для дробления. Цель - повышение эффективности дробления сыпучих материалов. Ротор молотковой дробилки содержит вал 1 с дисками 5, распорными втулками 6, молотками 10, осями подвеса 9. На обоих концах вала 1 размещены ступицы, на которых установлены пары дисков с распорными втулками 6, образующие ведущие блоки. Диаметр отверстий последующих пар дисков, чередующихся с несущими дисками, превышает диаметр отверстий последнего. Диски соединены шпильками 7. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАПИСТИ IECKMX

РЕСПУБЛИК

1671341 А1 (19) (11) (s))s В 02 С 13/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (71) 4410357/33 (22) 14.04.88 (46) 23.08.91, Бюл. М 31

P1) Калининский филиал Всесоюзного научно исследовательского института торфяной промышленности (72) Н.М.Гришаков и Ю.М.Федоточкин (53) 621.926.4(088.8) (56) Авторское свидетельство СССР

М 952327, кл, В 02 С 13/26, 1980. (54) РОТОР МОЛОТКОВОЙ ДРОБИЛКИ (57) Изобретение относится к конструктивным элементам устройств для дробления.

Цель — повышение эффективности дробления сыпучих материалов. Ротор молотковой дробилки содержит вал 1 с дисками 5, распорными втулками 6, молотками 10, осями подвеса 9, На обоих концах вала 1 размещены ступицы, на которых установлены пары дисков с распорными втулками

6. образующие ведущие блоки. Диаметр отверстий последующих пар дисков, чередующихся с несущими дисками, превышает диаметр отверстиИ последнего. Диски нены шпильками 7. 4 ил, 1611341

Изобретение относится к конструктив ным элементам устройств для дробления и может быть применено в энергетической, строительной и других отраслях промышленности, Цель изобретения гьовышение эффективности дробления сыпучих материалов.

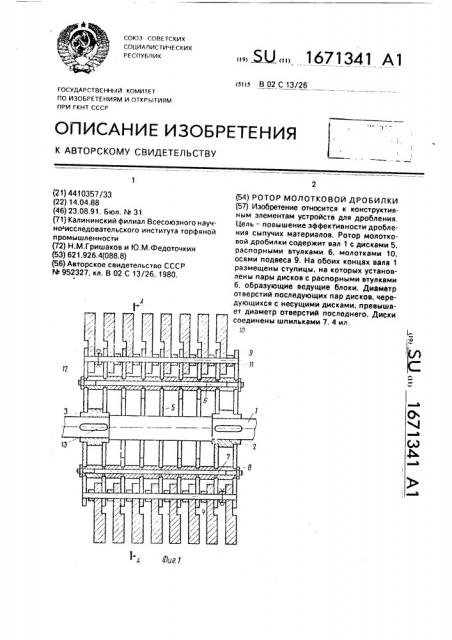

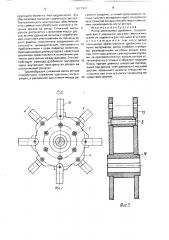

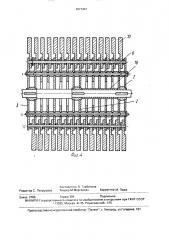

На фиг. 1 изображен ротор молотковой дробилки, общий вид; на фиг. 2 — разрез A-Л на фиг. 1; на фиг, 3 -- ведущий блок; на фиг, 4 — удлиненный ротор, разрез, с дополнительны ли ведущим блоком.

Ротор состоит из Вапа 1, крайних блоков 2 и 3, облегченных дисков 4, несущего диска 5, распорных втулок 6, соединительных шпилек (осей) 7, крепежных гаек 8, осей подвеся молотк0в 9, сьемных шарнирно подвешенных молотков 10, проставных втулск 11, винта (шплинта) 12, ограничивающего осевое перемещение оси подвески

110лоткОв и двух ttkl10IEO«, 13.

Крайние ведущие блоки 2 и 3 выполняются преиму1 1есl венно сварной конструкции и состоят из ступицы 14, распорных втулок 6, и двух несущих дисков 15. Ступица служит опорной частью ведущего блока на г.ал ротора, несу1)1ие диски 15 через полые распорные втулки 6, соединительные шпильки 7 переда10т кругящий момент к облегченным и опорному дискам 4 и 5. ВнутpotIIIE". e отверстие B распорных втулках является посадочной поверхностью дл>1 соед>1н11тель1lblх вiëèëåк, Iåðoз которую передается нагрузка 01 вала ротора или воспринимается E)a, iohL от дробильного материала, Конфигурац11я всех дисков ротора идентична Ll содер.кит соосные отверстия для установки осей подвас1;и молотков. распорных втулок по посадочны11 поверхноcT5IM L1 отличва1ся оаз11ерами внугре1н1их отверст;;i. В ведущих блоках внутренний р Мор оiUO()CII",.; диско 0«»с тс1вуе1 уче; 01л 1)осадки., гиаг .отру ступицы. В обл "гченны".,д исках — II ибольшему раз1леру зна 1итеlibllo llpEE 1. 0)aioùå!",y д1)а1летр г1ала

1>втор а, 1 I o обеc E I,; нива)о щE, I o h1a« à н,1 10 с нylo

11рочногть диска при работе ротора. В опор ном (среди ikloM),вписке внутренний размер диска соо)ветствуе) посадо в1ому раз1леру отверстия 1а вал рогора, Распорные втулки вы.lontiiaHE I lion! Etll1 для размещен11.1 сп=-:д>)нительных шпилек, а снаружи вь1полнаны сносные 51110гоч«11, для центровки на них облег е Ikit,tx и ottop! Ioio дисков и обеспечения гаранпгироt!BIIHotо расстояния 1ле>кду диска1ли при затя:,:,ке га ек на стяжных и пильках. Konl«tec)ELO распорных втуло, и оппилек в плоскости вращения определяется i

55 ходя из передаваемого крутящего моменга и габаритов ротора.

Сьемные обле1ченнь1е диски 4, уста 10в

neHEIbto попарно в промежутке 1лежду опорным11 бг)оклми ila шаге, обеспечивающем распорными втулками, вь1пол11ень1 облегченными за счет удаления металла на максимально возмо>к11о1л внутреннем радиусе, значи1епьно прел>>1ша1ощем размеры вала

"o1 ора.

Несущий диск 5 вь1полняет роль скользящей опоры соединительных шпилек в средине между ведущими блоками, уменьшает динамическую нагрузку и амплитуду колебаний ротора. Весь набор перечисленных деталей и узлов ротора скрепляется на валу в единый узел с помоц,ью соединительных шпилек и гаек, которые фик:ируются в неподвижном положении с помовгью общеизвестных крепежных деталей Загем в промежутках между соседни;1и дискаtли извесгным способом устанавливлютсч шарнирно, C помощью например, общеи оси и проставных втулок, молотки. Поло>кение nell подвески мо5тотков фиксируе1ся в ос I!QM IEBI)pBL пении с noM0шью E;10ilорногo винта или шплинта.

Рассмо>реIIHB5I конструкция ротора с двумя опорнь «1и блокам. и пятью cboMHI>lми длсками является опièhlanüíoé в случае коротких роторо15.

При длинных роторах (фиг. 4) может быть применена конструкция, состоящая из трех и более ведущих блоков и установленных между н111ли облегченных и опорного дисков, скрепленных соединительными шпипька1ли и крепежными гайками 8, При

lIpI;vBHoHI1II в р010ре вед, щих блоков более двух между Ilocno+yio!ILIIMI1 ведущими бло«BML, на вал ротора ус1энавливается простзв а) .51yn«а 16, явля1ощаяся олновр» лепно с 1орой для опорного диска, таки,"л образгн1 r1o.êåò быть собрана любая

ДП lti; РОТОР:.

На в 1щэ овв;йсч Li молотковой дроб 1л

«е ротор пзсгуг: ет равномерно фрезерpIbll," тop@. гЛолотки ротора, соударяясь с частицами торфа. отбр ;сыва1от их на колосникову о рсшетку. на которой частицы торфа дробчтсп движущи1лися молотками. B случае возникноt)et«ч больших усилий на

01>емных диска, «1; рузка через распорные втулки "> ст 1>кHI ипильки передается на веду цие блокI»1 далее через шпоночные

coepHtIåHL",n Ià ьал ротора и привод, Учитывая сносность соединения всех дисков, B

coпротивлении о > 1и::Ll) усил ям будут

ОдНОВрв1ИЕННО у «аСтноиа11> ВСЕ СтяжНЫЕ

ШПИЛЬКИ 11 ОСИ ПЭДВЕСКИ МОЛOTКОВ, СОПРО тивление IEOTopûõ пре..осход1т 11агрузки от

16713 11 крутящего момента электродвигателя Это обеспечивает высокую надежность ротора.

Технологичность конструкции обеспечивается совместной обработкой комплекта несущих дисков на ротор. Снижение массы ротора достигается снижением массы дисков за счет удаления металла с неработающих участков и уменьшением их толщины за счет замены шпоночного соединения по плоскости, цилиндрическим, максимально приближенным к осям подвески молотков.

При одинаковой длине роторов с известным решением представляегся возможным увеличить расстояние между дисками. Это способствует проходу дробимого материала через внутреннее пространство ротора на колосниковую решетку.

Таким образом, снижение массы ротора способствует снижению удельных энергозатрат„а увеличение расстояния между дисками и создани условий прохождения частиц сыпучего материала через внутреннее пространство ротора способствует повышению производительности ротора.

5 Формула изобретения

Ротор молотковой дробилки, содержащий вал с несущими дисками. молотками, осями их подвеса и распорными втулками. отличающийся тем. что, с целью

10 повышения эффективности дробления сыпучих материалов, ротор снабжен ступицами, размещенными на обоих концах вала, при этом пара дисков с распорными втулками на противоположных концах ротора ус15 тановлена на ступицах и образует ведущие блоки, причем диаметр отверстий последующих пар дисков, чередующихся с несущим диском. превышает диаметр отверстий последнего при этом все диски гоединены по20 средством шпилек.

1671341

Составитель О. Горбунова

Редактор С. Патрушева Техред М,Моргентал Корректор М. Пожо

Заказ 2786 Тираж 364 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101