Материал для изготовления магнитотвердых ферритов

Иллюстрации

Показать всеРеферат

Изобретение относится к материалам для изготовления магнитотвердых ферритов, используемых в различных технологических процессах. Цель изобретения - снижение себестоимости и упрощение технологии изготовления ферритов. Предлагаемый материал содержит 11,4 - 12,4 мас.% оксида бария и остальное термообработанный (при 430 - 450°С) шлам очистки сточных вод. Ферриты из предлагаемого материала обладают остаточной магнитной индукцией 3940 - 3950 Гс и коэрцитивной силой 2300 - 2350 Э. Себестоимость ферритов снижается за счет утилизации высокотоксичных отходов, а технология изготовления упрощается за счет исключения стадии предварительной ферритизации и сокращения длительности полюса. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИ Ч F CK ИХ

РЕСПУБЛИК

ГОСУДЛРСТ ВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4721337/02 (22) 14.06,89 (46) 23.08,91, Бюл. М 31 (71) Литовское научно-производственное объединение по комплексному проектированию станкостроительных предприятий (72) Ю.Я.Будиловский, И.Г.Степанчикова, С.В.Макаров, В.А.Зайцев, А.С.Власов, Э,Б.Вербавичюс и М,Р.Ïòàøåêàñ (53) 621.318.134 (088.8) (56) Авторское свидетельство СССР

N. 192770, кл. С 01 J 49/08, 1967.

Авторское свидетельство СССР

М 909709, кл, Н 01 F 1/10, 1979. (54) МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ

МАГНИТОТВЕРДЫХ ФЕРРИТОВ

Изобретение относится к порошковой

Металлургии, в частности к материалам для изготовления магнитотвердых ферритов, предназначенных для использования в процессах очистки сточных вод, в магнитных фильтрах, в качестве раэмольных и перемешивающих тел.

Цель изобретения — снижение себестоимости и упрощение технологии изготовления ферритов.

Изобретение основано на том, что в качестве железосодержащего компонента феррит содержит шлам очистки сточных вод, получен- . ный при использовании в качестве сорбента гидро ксидов железа и термооб работа н н ы и при 430-450 С, при следующем соотношении компонентов материала, мас. :

Оксид бария 11,4-12,4

Шлам Остальное. Ж,, 1671408 А1 (si)s В 22 F 1/00, Н 01 Р 1/10, С 04 В 35/26 (57) Изобретение относится к материалам для изготовления магнитотвердых ферритов, используемых в различных технологических процессах. Цель иэобретения— снижение себестоимости и упрощение технологии изготовления ферритов. Предлагаемый материал содержит 11,4-12,4 мас. оксида бария и остальное термообработанный (при 430-450 С) шлам очистки сточных вод. Ферриты из предлагаемого материала обладают остаточной магнитной индукцией

3940-3950 Гс и козрцитивной с,1лой 23002350 Э. Себестоимость ферритов снижается за счет утилизации высотоксичных отходов, а технология изготовления упрощается эа счет исключения стадии предварительной ферритизации и сокрашения длительности полюса, 1 табл.

Использование шлама позволяет повыСить активность шихты при ферритиэации, так как шлам является мелкодисперсным материалом с высокой степенью активности. В связи с этим упрощается технология производства ферритов за счет исключения стадии предварительной ферритизации и значительного сокращения длительности помола материала.

Кроме того, использование шлама в качестве железосодержащего сырья для производства ферритов позволяет значительно сократить себестоимость получаемой продукции, так как гальванический шлам является высокотоксичным отходом производства, содержащим ионы тяжелых металлов(Cr Cr, Ni2, 2+

Си и др. и эа его утилизацию предприятие-поставщик доплачивает потребителю.

Предлагаемый для использования в качест1671408 ве железосодержащего компонента шлам получают в процессе очистки сточных вод, содержащих соединения тяжелых металлов, методом электрокоагуляции с использованием электрогенерированного коагулянта, представляющего собой смесь двух- и трехвалентного железа. Шлам содержит в основном гидроксиды двух- и трехвалентного железа с примесями оксидов хрома, цинка, никеля, меди, кальция и магния. Для удаления иэ шлама органических веществ и других примесей его предварительно прокаливают при 440+10 С, При термообработке ниже 430 С не достигается полное удаление примесей иэ шлама, что приводит ферриты к разрушению при спекании. При температуре выше

450 С наблюдается спекание шлама, что требует дробления и измельчения шлама после термообработки и снижает эффективность технологии изготовления ферритов.

Термообработку шлама проводят в течение 10 мин в окислительно-восстановительной среде.

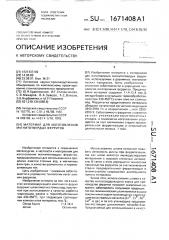

Результаты экспериментов приведены в таблице.

Для изготовления берут шлам очистки гальваностоков, Перед проведением гальванопроцесса проводят водоподготовку, чтобы содержание в воде оксидов кальция и магния не превышало 0,07 мас,%, Исследование шлама проводят методом дифференциально-термического анализа (ДТА). По данным ДТА установлен эндотермический эффект в интервале температур 430-450 С, что связано с дегидратацией шлама, а также разложением части органических соединений,содержащихся B шламе, В этом интервале температур происходит основная потеря массы в шламе. На основании полученных результатов шлам предварительно термообрабатывают (обжигают) при 430-450 С для предотвращения разрушения образцов феррита при дальнейшей термообработке.

Термообработанный гальваношлам представляет собой тонкодисперсный порошок с удельной поверхностью 9000 см /r, 2 поэтому при подготовке шихты для получения ферритов не требуется длительного помола исходных компонентов в вибромельнице. Время помола 0,5 ч.

Соотношение компонентов в шламе после термообработки приведено в таблице, С использованием термообработанного шлама и карбоната бария готовят шихту, содержащую, мас,%:

Карбонат бария 14,6-16,0

Термообработанный шлам Остальное

5

В таблице приведено также соотношение компонентов в материале (в мас.%), а также магнитные характеристики ферритов иэ предлагаемого (примеры 1-4), выходящего за пределы изобретения по соотношению компонентов (примеры 5-7) и известного (пример 8) материалов.

Ферриты по примерам 1-7 готовят перемешиванием, усреднением и доиэмельчением в электромагнитном измельчителе с мелющими телами иэ гранул гексаферрита бария в течение 30 мин до получения удельной поверхности 1,3 м /кг, В полученную шихту добавляют 20%ный раствор поливинилацетатной эмульсии в количестве 15% и проводят прессование или формование.

Ферритизацию и спекание проводят в одну стадию при 1200 С с выдержкой в течение 5 мин. В полученном материале преимущественно содержится гексаферрит бария стехиометрического состава ВаО» х 6FezOa.Для определения магнитных характеристик прессуют образцы в виде колец размером 25х20х3 мм. Прессование проводят придавлении 100 МПа, Как следует из таблицы, предлагаемый материал позволяет получать магниты из феррита бария с более высокими характеристиками (примеры 1-4) чем иэ известного материала (пример 8)

Из таблицы следует также, что при выходе за пределы изобретения (примеры 5-7) характеристики ферритов ухудшаются. Снизить содержание оксидов кальция и магния ниже 0,05 мас.% не удается.

Изобретением решаются такие важные проблемы, как охрана окружающей среды от высокотоксичных ионов тяжелых металлов, содержащихся в шламе гальванопроизводств, задача ресурсосбережения, так как в качестве сырья для производства ферритов используются отходы производства.

Изобретение позволяет упростить технологию изготовления ферритов за счет исключения стадии предварительной ферритизации и сокращения до 0,5 ч стадии помола шихты,а также.снизить себестоимость ферритов за счет использования отходов.

Предлагаемый материал может быть широко использован для изготовления ферритов, находящих применение в технологии интенсификации процессов очистки сточных вод, в магнитных фильтрах, в качестве мелющих и перемешивающих тел, Формула изобретения

Материал для изготовления магнитотвердых ферритов. содержащий железосодержащий компонент и оксид бария, о т л ич а ю шийся тем. что, с целью снижения

1671408 дов железа и термообработанный при 430450 С, при следующем соотношении компонентов материала, мас. :

Оксид бария 11,4 12,4

5 Шлам Остальное себестоимости и упрощения технологии изготовления ферритов, в качестве железосодержащего компонента он содержит шлам очистки сточных вод, полученный при использовании в качестве сорбента гидроксиИагнитньте характеристики ферритов

Соотношение компонентов шлама, мас.7.

Иатериал

Соотношение ком"

Пример понентов материала, ттас„7.

Остаточная инКоэрцт.ттивная

Оксиды магния

Термообработаттный шлам

Оксид бария укция ч, Гс сила, 11св, Э и кальция (суммарно) 1 Предлагаемы(11,4 Остальное 1,3

0,05 Остальное 3940

2300

0 05

ft

3950

2350

4,0

ll

3950 2350

0,06

0 07

5,5

tl

3950

1,3

2350

5 Выходящий за пределы изобретения

11,0

1,3

0,05

12,0

1,2

0,10

5,6

О, О 7

12, 7

1с203 остальное

16,0

Составитель В,Туров

Техред М Моргентал

Редактор Н.Тупица

Корректор О.Кравцова

Заказ 2789 Тираж 495 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101

6 То же

II

8 Известттьтй

12i0

12 4

12,0

Оксиды хрома, цттика, никеля, меди (суммарно) Оксиды железа (II,III) (суммарно) 3820 2 100

3800 2150

3800 2050

3870 2250