Установка для наплавки инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для наплавки на цилиндрические заготовки фрез порошка быстрорежущих сталей в виде винтовых валиков. Цель изобретения - повышение точности наплавки за счет автоматической угловой ориентации заготовки перед началом наплавки и компенсации температурных деформаций заготовки в процессе наплавки. Установка содержит станину, на которой установлены подвижный стол со шпиндельной бабкой и задней бабкой с пинолью, каретка с приводом вертикального перемещения, наплавочный аппарат с приводом горизонтального перемещения, смонтированный на каретке. Управление приводами перемещения осуществляется системой числового программного управления (ЧПУ). Установка снабжена бесконтактным индуктивным датчиком ориентации заготовки, блоком управления ориентацией заготовки, датчиком температурных деформаций заготовки и блоком компенсации температурных деформаций. После закрепления заготовки на установке происходит ее автоматический разворот вокруг продольной оси в заданное положение по сигналам индуктивного датчика ориентации. Затем начинается наплавка быстрорежущей стали на заготовку по винтовой линии. В процессе наплавки для повышения точности размеров винтовой линии в систему ЧПУ вводится сигнал обратной связи с датчика температурных деформаций. Изобретение позволяет повысить точность наплавки, что дает возможность уменьшить припуски на последующую механическую обработку. 1 з.п. ф-лы, 5 ил.

союз сОВетских социАлистических

РЕСПУБЛИК (я)s В 23 К 9/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4600101/27 (22) 12.09.88 (46) 23.08.91. Бюл, М 31 (71) Украинский государственный проектнотехнологический и.экспериментальный институт "Укроргстанкинпром" (72) В.Б.Гольдштейн, С.В.Суярко, В.К,Бровко, А.Г.Ткач и Е.Ф.Переплетчиков (53) 62 1.791.053 (088.8) (56) Полуавтомат для плазменной наплавки быстрорежущей стали на заготовки концевых фрез И-185. Руководство по эксплуатации И-18500000.000 РЭ, 1982. (54) УСТАНОВКАДЛЯ НАПЛАВКИ ИНСТРУМЕНТА (57) Изобретение относится к машиностроению и может быть использовано для наплавки на цилиндрические заготовки фрез порошка быстрорежущих сталей в виде винтовых валиков, Цель изобретения — повышение точности наплавки эа счет автоматической угловой ориентации заготовки перед началом наплавки и компенсации температурных деформаций заготовки в процессе наплавки, Установка содержит станину, на которой установлены подвижИзобретение относится к машиностроению и предназначено для наплавки порошка быстро режущих сталей на цилиндрические заготовки фрез в виде винтовых валиков.

Целью изобретения является повышение точности размеров изготавливаемого инструмента, „„5Ц „„1671426 А1 ный стол со шпиндельной бабкой и задней бабкой с пинолью, каретка с приводом вертикального перемещения, наплавочный аппарат с приводом горизонтального перемещения, смонтированный на каретке.

Управление приводами перемещения осуществляется системой числового программного управления (ЧПУ). Установка снабжена бесконтактным индуктивным датчиком ориентации заготовки, блоком управления ориентацией заготовки, датчиком температурных деформаций заготовки и блоком компенсации температурных деформаций. После закрепления заготовки на установке происходит ее автоматический разворот вокруг продольной оси в заданное положение по сигналам индуктивного датчика ориентации, Затем начинается наплавка быстрорежущей стали на заготовку по винтовой линии. В процессе наплавки для повышения точности размеров винтовой линии в систему ЧПУ вводится сигнал обратной связи с датчика температурных деформаций. Изобретение позволяет повысить точность наплавки, что дает воэможность уменьшить при пуски на последующую механическую обработку, 1 э.п. ф-лы, 5 ил.

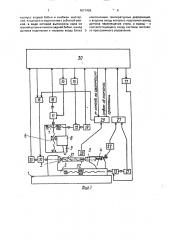

На фиг.1 приведена функциональная схема установки; на фиг.2 — место установки индуктивного датчика ориентации заготовки; на фиг.3 — расположение датчика температурных деформаций; на фиг.4 — эпюры напряжений блока управления ориентацией заготовки; нэ фиг.5 — схема, поясняющая

1671426

10 следующим образом

35

50

55 и ринцип работы устройства компе««саци«л температ урных деформаций.

Установка состоит из станины 1, на которой установлены подвижный стол 2 со шпиндельной бабкой 3 и задней бабкой 4 с пинслью 5 и каретка 6, несущая на себе устройство 7 горизонтального перемещенич наплавочного аппарага 8 с. плазмотроном 9, электродвигателя 10 вращения шпинделя, электродвигателей 11-13 приводов подачи, силовых преобразователей 1417 приводов, датчиков 18-21 перемещения приводов, датчика 22 температурных деформаций заготовки, на валу 23 которого установлена шестерня 24, входящая в зацепление с зубчатой рейкой 25, в виде которой выполнена одна из «репей шпо««, 26 пиноли 5 задней бабки -1. блока 2 компснсации влияния температурных деформаций заготовки, индуктивного бесконтактного датчика 28 ор«.еитации заготовки, ко орый подключен к блоку 29 управления ориента цией заготовки, выход блока 29 подключен к одному входу силового преобразователя

16 привода вращения шпинделя, а другой выход подключен к системе 30 числового программного управления (ЧПУ), Датчик 28 уста.,овлен ««апротив заготовки 31 с лысками 32 в окне 33 стола 2 " воэможностью вер«икального перемещения от штока 34силового цилиндра 35. Индуктивный датчик 28 защищен кожухом 36 с открывающимися створками 37 и 38, которые имеют тяги 39 и

40, закрепленные на перемещающемся датчике 28.

Установка работает следующим образом, В соотвегс;вии с задаваемой программой система 30 ЧПУ через силовые преобразователи 14-17 управляет электродвигателями 10-13. Информация о фактическом перемещении приводимых в движении от электродвигателей 10-13 механизмов подачи снимается с выхода датчиков

18-21 перемещения. Информация с датчиков перемещения подается непосредственно на

-соогветствующие входы системы 30 ЧПУ.

Пс командам автоматик;«происходит зажим заготовки 31 между центрами передней бабки 3 и задней бабки 4. Перед наплавкой первого или последующего слоя на первый валик система ЧПУ 30 в«, «лет блоку

29 орие««тации заготовки 31 ко«.«:«««ду на ««ачало ориентации заготовки. Индуктивный датчик 28 ориентации заготовкл эа счет воздействия на него штока 34 силового цилиндра 35 перемещается в окне 33 стола 2, при этом тяги 39 и 40 от перемещения дат ика

28 открывают створки 37 и 38 и дгг«чи«28, выходя из кожуха 23, поднимается и ус«анавливается в рабочее положение относительно цилиндрической поверхности эаготовки 31. Блок 29 ориентации заготовки 31 выдает на силовой преобразователь 16 привода 10 воащения заготовки 31 задающий сигнал, формируемый блоком в функции относительного положения заготовки 31 и дат, чика 28 ориентации, Блок ориентации заготовки работает

Снимаемое с вторичных обмоток датчика ориентации напряжение подается на фазовый дискриминатор блока 29 управления ориентацией заготовки. B начале процесса ориентации на вход привода 10 подается постоянное задающее напряжение U», под деиствием которого привод поворачивает заготовку. До тех пор, пока под датчиком находится гладкая поверхность заготовки, сигнал, снимаемый с выхода фазового дискриминатора, равен нулю. При подходе лысок заготовки к датчику выходное напряжение фазового дискриминатора становится отличным от нуля, Выходное напряжение фазового дискриминатора Офд имеет форму, показанную на фиг.4. Уровень напряжения Офд контролируется триггером

Шмидта, который срабатывает в точке 1.и дает разрешение на сравнение компаратором напряжений Офд и О п, Как только Офд станет меньше U n (точка 2), от входа привода отключается напряжение Ол и взамен него подается напряжение Офд, уменьшающееся по мере приближения к точке ориентации за«отовки (точка 3), и привод останавливается в ориентированном положении заготовки. Подаваемое на привод в процессе ориентации заготовки запряжение управления показано на фиг,4.

После того, как заготовка 31 сориентирована, датчик 28 отводится от нее в исходное положение внутрь кожуха 36, после чего створки 37 и 38 закрываются.

Вслед эа этим под воздействием управляемого системой ЧПУ 29 электродвигателя

12 каретка 6 перемещается и через устройство 7 вводит наплавочный аппарат 8 в рабочую зону так, чтобы плазмотрон 9 установился в рабочее положение над заго1овкой 31.

Начинается процесс наплавки.

По команде системы ЧПУ стол 2 от электродвигателя 8 и шпиндель бабки 3 начинают взаимосвязанные соответственно перемещения и вращение относительно неподвижного плазмотрона 9, производящего наплавку.

В процессе наплавки заготовка 31 разогревается. Датчик 22 температурных деформаций заготовки через пиноль 5 задней

I 67 1426 бабки 4, реагируя на се перемеще)!« относительно перед))ей бабки 3, K«I)eM()))!-:ески через шестерню 24 и зубчатую рейку 25 фиксирует удлинение.

Информация с Вы) ода Дат )икэ 22 темпера(урной дефо,>маци« зэгоговки подается на один из входов блока 27 компенсации температурных деформаций заготовки. Нэ второй вход б!)ока 27 подлет;!I l1)lôoptfaö)ff) с датчика 21, фиксирующего перемее!0))ие стола. С Выходг! блока 27 на вхОД системы

ЧПУ подается сигнал обратной св зи r)0 осевому перемещен«о поверхности заготовки относительно плээмотро))а 9 с учетом иеремеще.l«a стола 2 и теп Iouoro удлинения заготовки 3 1, т.p.. производится коррекгиру)ощее .: )оде«с;в!)е нэ с«гнал упР а В Л Е Н ", Л Д "! «Ж О. : l,1 ".. M П Е г! Е t.! Е ll! Е Н И Я r 0 Л 0вки. Процесс корректировк« осущес влчется в течение вгей наплавки для первых !. посл(.ду)о)ц«.; слоев и flp«по вторной установке — для последy IOI! I«x слоев. Это реализуется способом, иллюстр«руемым и р«ведг.иной ил фиг,5 фуllкциоиэльной схемой управления пр 1водОм oceBol пер !.. цен«я зэг010Вк!! Где

ИП -- датчик линей:)ого I!ep .Mell)elf«l! Yape fки 1Q; ДТД вЂ” Датчи 22 теr1!leратурной деформэц))и 3.!) Отовк);; ПП вЂ” ",p«eofl 13 подачи, MHY — множите(!),иое устрг))г)ство:

ЗС1, ЭС2 — элементы сум 1«poaali«я;

Хаал, — задаваемое переме)цение; Х1а., фактическое первые)цеи«е каретки; А

- текущее удл«нен»e участ".э заготовки длиной X4af!r от непоДг«жного ко))ЦВ До )очк« .XI, под плаэмотроном; Л I!f. ° -Л1!(кЕ-- — "- —;

Г о

М тек. 5 -тскущее удл«неи«е всеи з )го) овк!!.

При нагревании и удл«не))и! зэго) овки нэ элементе ЭС2 из информации (Xpa

= " 1!ек. Š—-! о

k Ia входы ЖЛНУ с ДТД поступает информaö«)! Л1!а, об удлинении всей заготовки, а с выхода ИП вЂ” и)! .Ормэц«я (Х:,:,-,, щом положен««заготовк«под плазмотрон(.м («))формаци:l 0 текущей длине участка заготовки !! информация о длине 1, всей заготовки). С выхода !!)111У снимается «II(I)орМэ! !«Ч 00 удв«! i p>I,, :,, I =,С Г".= За готоэfr« nт базового торца до точки наплавки. Результат вычитания с выхода ЭС2 подаетгя на Вычитаю)ц«й вход 3С1 ч вчестве «иформаци«0

ДЕ Й С Т Ь И T Е 1 Ь Н 0 Г М Е (I,". I И v! .". =! Г ОТО В К И П ОД

15 .T

55 илаэмотрг,!.о.! с учетом ее теплового удлиII e l I 11!I .

Пр! ход в требуемую по оси точку происход!!т !)ри равенстве задаваемого перемещения Хз; л и обратной связи, lIiIôopë èpóþùå 1 о фактическом перемещении с учетом. удлинения;

Хзал. = Хфакт. Л1тек.х откуда

Хфа!! =- Хаал. + 1гек.х, Установка для м))огослойной наплавки

«))струментэ, craáæåííàÿ системой программного управле))ия ориентацией детали и гистемой компенсации температурных деформаций заготовки, позволяет повысить точность размеров наплавляемого на заготовку валика быстрорежущей стали, в резул(,тате че!о э.-: счет уменьшения припусков на последу)ощу!о механическую обработку уме))ьшастся расход материалов при изгоФ

1овле! ««инструмента.

Формула изобретения

1. Установка для нэилавки инструмента, c(держащая сто))ину, на которой установлены г)одвижный стол со шпиндельной бабкой

«задней бабкой с п«нолью, каретка с приводо)! Вертикального перемещения, нэплавочный аппарат с приводом гор«зонтального перел1ещения, установленный на каретке, приводы подачи стола и вращения шпинлеля, датчики перемещения всех приводов, систему числового програмrlIforo,.правления, поключенную четырьмя выхолвми к входам приводов, а четырьмя входам« вЂ” к выходам датчиков перемещения приводов, о т л и ч а ю )ц а я с я тем, что, с целью повышения точности наплавки за счет эвтол1атической угловой ориентации заготовки перед началом наплавки, уста))овка снабжена индуктивным датчиком ориентации заготовки и блоком управления ориентацией заготовки, причем выход инду Yт«IIIIoro датчика орйентац«и заготовки соед«иен с первым входом блока управлеи;)я ор«ентацией заготовки, второй вход которого гоединен с пятым выходом системы числового программного управления, первь)й выход соединен с вторым Входом привода вращения шпинделя, а второй выход— г "ТЫМ ВХОДОМ СИСТЕМЫ ЧИСЛОВОГО ПРОГРаМr1H0! Управления.

2 Установка по п,1, о т л и ч а ю щ а яс я тем, что, с целью повышения точности

)лввлавки за счет компенсации температур-! ы х Деформаций заготовки, установка снабже))э датчиком температурных деформаций заготовки и блоком компенсации температур!)ых деформаций, причем датчик температурных деформаций установлен )!а

1671426

Фиг,1 корпусе задней бабки и снабжен шестерней, входящей в зацепление с зубчатой рейкой, в виде которой выполнена одна иэ граней шпонки пиноли задней бабки, выход датчика подключен к первому входу блока ком и е нсв ции темп е ратурных деформаций, к второму входу которого подключен выход датчика перемещения стола, а выход — к соответствующему входу системы числово5 го программного управления, 1671426

Фиг. 2

1671426

Редэктор С. Пекарь

Заказ 2790 Тираж 509 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 е

Уу

Составитсль А. Сладков

Техред M,Ìoðãåíòàë Корректор M. Максимишинец