Способ получения хромоникелевого покрытия на стальных деталях

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к химико-термической обработке стали, и может быть использовано в машиностроении. Целью изобретения является интенсификация процесса насыщения. В способе получения хромоникелевого покрытия, включающем диффузионное насыщение из паровой фазы в вакууме при нагреве детали и металлизатора, нагрев детали осуществляется до 1190 - 1230°С, а диффузионное насыщение выполняют в две стадии: вначале выдерживают деталь в парах хрома с плотностью 1<SP POS="POST">.</SP>10<SP POS="POST">13</SP> - 1<SP POS="POST">.</SP>10<SP POS="POST">14</SP> ат/см<SP POS="POST">3</SP> в течение 3 - 20 мин, затем - в парах никеля с плотностью 1<SP POS="POST">.</SP>10<SP POS="POST">12</SP> - 1<SP POS="POST">.</SP>10<SP POS="POST">13</SP> ат/см<SP POS="POST">3</SP> в течение 1 - 10 мин при нагреве металлизаторов до 1400 - 1560°С. Применение способа позволяет до 1,7 раза интенсифицировать процесс, на два балла повысить коррозионную стойкость деталей и существенно повысить их технологичность. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I25 С 23 С 10/58

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4735158/02 (22) 05,09,89 (46) 23.08.91. Бюл. М 31 (72) Ю.К.Белов, Ю.B.Aðòàìîíoâ, Л.А.Пинчук, А,А.Куликов, М,И.Петренко, М.Г.Прокопало и А.Ф.Азамат (53) 621.793.1 (088.8) (56) Патент США hL 3998603, кл, С 23 С 13/02, 1976, (54) СПОСОБ ПОЛУЧЕНИЯ ХРОМОНИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ (57) Изобретение относится к металлургии, в частности к химико-термической обработке стали, и может быть использовано в машиностроении. Целью изобретения является интенсификация процесса насыщения. В способе получения хромоникелеИзобретениеотносится к области металлургии, в частности к химико-термической обработке стали, и может быть использовано в машиностроении.

Целью изобретения является интенсификация процесса насыщения, повышение коррозионной стойкости деталей и их технологичности при последующей обработке давлением.

Согласно способу получения хромоникелевого покрытия. включающему диффузионное насыщение из паровой фазы в вакууме при нагреве детали и металлизатора, нагрев детали осуществляется до 1190-1230 С, а диффузионное насыщение выполняют в две стадии; вначале выдерживают деталь в парах хрома с плотностью 1 10 -1 10 ат/см в тече1 . 14 3 ние 3 — 20 мин, затем в парах никеля с плот„„. Ж„„1671731 А1 вого покрытия. включающем диффузионное насыщение иэ паровой фазы s вакууме при нагреве детали и металлиэатора, нагрев детали осуществляется до 1190 — 1230 С, а диффузионное насыщение выполняют в две стадии: вначале выдерживают деталь в паоах хрома с плотностью 1 10 3 — 1 10 ат/см в

13 течение 3 — 20 мин, а затем в парах никеля с плотностью 1 10 --1 10 ат/см в те12 13 3 чение 1 — 10 мин при нагреве металлиэаторов до 1400 — 1560 С. Применени. способа позволяет до 1,7 раза интенсифицировать процесс, на два балла повысить коррозионную стойкость деталей и существенно повысить их технологичность, 1 табл. ностью 1 10 — 1.10 ат/см в течени

12 13 3 в

1 — 10 мин при нагреве металлиэаторов до

1400 — 1560 С.

При такой обработке на поверхности полосы образуется сложнолегированный 4 слой, содержащий железо, хром и никель, (ь) содержание которых плавно изменяется от в поверхности вглубь основы. Ориентировочное содержание их на поверхности составляет до 20 — 30 хрома, 5 — 10 никеля и железо остальное. Защитный слой, образованный диффузионным насыщением поверхности стали иэ паровой фазы. является пластичным, подвергается штамповке беэ отделения от основы. Однако главной особенностью изделий, полученных предлагаемым способом, является улучшение их эксплуатационных качеств; коррозионная

1671731 стойкость до уровня нержавеющих сталей, жаростойкость в окислительных средах, Температурный диапазон обработки полосы (1190-1230 С) ограничен для получения оптимальных свойств покрытия. При температуре полосы менее 1190 С заметно уменьшается скорость диффузионного насыщения и соответственно глубина защитного слоя, производительность процесса, а выше 1230 С происходит оплавление защитного слоя.

Другое условие образования защитного слоя — поддержание скорости испарения металлиэатора на заданном уровне. Скорость испарения металлиэатора определяет плотность пара, поступающего на поверхность полосы, и количество осаждаемого конзденсата. Указанный диапазон ля хрома

10 -10 ат/см и для никеля 10 -10 определен с учетом образования минимального тонкого корроэионно-стойкого покрытия (нижний предел плотности) и технологической целесообразности (или воэможности) нагрева огнеупорных тиглей для получения необходимой плотности пара (верхний предел плотности). С повышением температуры металла плотность его пара увеличивается. но резко уменьшается работоспособность тиглей. Температура 1560 С определена как верхний предел для длительной эксплуатации огнеупорных тиглей.

Время обработки в парах хрома и никеля определяет количество конденсированной фазы укаэанных металлов. Глубина . ащитного слоя определяет корроэионные свойства иэделия, С увеличением глубины балл коррозионной стойкости увеличивается. Однако с увеличением диффузионного слоя глубина выдавливания снижается

При изготовлении стальных изделий штамповкой оба фактора определяют его качество. поэтому оптимальными приняты свойства, обеспечивающие глубину выдавливания 9,8-10,4 мм, балл коррозионной стойкости 2.

ЗО

Пример. Штамповка сферического дна и крышки бака распылителя ядохимикатов выполняется из холоднокатаной полосы

08ПС и в дальнейшем окрашивается, С целью повышения качества изделий и рулон полосовой стали сечением 1х300 мм обезжирен и обработан в проходной вакуум-термической печи по режиму: температура полосы 1230 С, обработка на парах хрома 10 мин при плотности пара

8 10 ат/см, обработка в парах никеля з з

7 мин при плотности пара 1.10 ат/см и температура металлиэатора 1520 С, На поверхности получен диффузионный слой глубиной 105 мкм.

Штамповкой изготовлены днища и крышки бака распылителя.

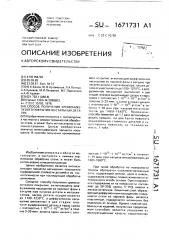

Технологические показатели и результаты испытаний известного и предлагаемого способов приведены в таблице.

Применение способа позволяет до

1,7 раза интенсифицировать процесс, на два балла повысить коррозионную стойкость деталей и существенно повысить их технологичность.

Формула изобретения

Способ получения хромоникелевого покрытия на стальных деталях, преимущественно полосовом прокате, включающий диффузионное насыщение иэ паровой фазы в вакууме при нагреве детали и металлизатора, отл и чающий ся тем, что. с целью интенсификации процесса насыщения, повышения коррозионной стойкости деталей и их технологичности при последующей обработке давлением, нагрев деталиосуществляется до 1190-1230 С, а диффузионное насыщение выполняют в две стадии: вначале выдерживают деталь в парах хрома с плотностью 1 10 -1 10 ат/см в течение

3-20 мин, затем в па ах никеля с плотностью 1 10 — 1 10 ат/см в течение а з

1-10 мин при нагреве металлизаторов до 1400-1560 С, 1671731

Результаты испытаний

Глуби- Корро- ШтамОпыт

Технологические параметры — -- — г

Темпе- ТемпеОбработка в парах хрома эиоыратура ме талра тур а на слоя, мкм полосы а, Пло тность лиз а тора, С емя рагаров, ат сць тки ливания), мн

O r2

1400 1190 10 3 10 1

10,4 Поверхность светлая, матовая

10,0 То re

120

9,8 Поверхность светлая, матовая

110

Известный

70 4

Коргозионная стойкость в 102-ном растворе HNO>.

Глубина выдавливания на приборе Н?Л-10 по ГОСТУ (толщина листа 1,2 мм).

Составитель Н. Рыжов

Техред M.Mîðãåíòàë Корректор М. Кучерявая

Редактор Н. Бобкова

Заказ 2805 Тираж 548 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Лредлагаемьй

1!

Обработка в арах никеля

Hp емя обработки, мин

1480 1210 10 !1,5 10 5,5

13

1560 1230 10 20 10 10 ная стойя кость> балл пуемость" (глубина

Качество поверхности